Содержание:

- Естественная сушка

- Конвективная сушка

- Распылительная сушка

- Вальцовая сушка

- Сушка вспененных продуктов

- Вакуумная сушка

- Эксплозионная (взрывная) сушка

- Сушка в кипящем слое и аэрофонтанная

- Инфракрасная и СВЧ сушка

- Классификация

Отличие различных способов сушки пищевого сырья состоит в методе удаления влаги из продукта. Самыми распространёнными способами сушки являются:

- естественная сушка;

- конвективная сушка (влага удаляется вместе с сушильным агентом, проходящим через продукт);

- распылительная сушка (мелкие капли продукта сушатся в газовой среде);

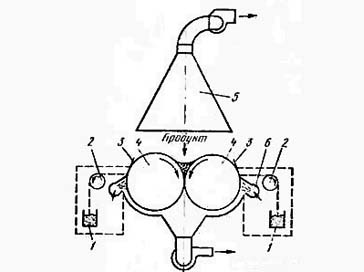

- вальцовая сушка (вязкие продукты сушат на металлических поверхностях);

- сушка вспененного продукта;

- вакуумная сушка;

- эксплозионная сушка;

- сушка сыпучих продуктов в кипящем слое;

- аэрофонтанная сушка;

- радиационная сушка (продукт нагревают инфракрасным излучением);

- сушка ТВЧ (сушка продукта осуществляется нагревом в поле токов высокой частоты) и микроволновая сушка.

Рассмотрим данные способы сушки пищевого сырья более подробно.

Естественная сушка пищевого сырья используется при благоприятных климатических условиях. Осуществляется она простым раскладыванием продукта на стеллажах, щитах или сетках. Сушка проходит на открытом воздухе.

Конвективная сушка. Подогретый сушильный агент движется через слой продукта. Скорость его составляет от 1 до 5 м/с.

Распылительная сушка осуществляется быстрым испарением жидких пищевых продуктов при распылении в высокотемпературной среде. Распылением достигается большая площадь поверхности высушиваемого пищевого сырья. Это позволяет интенсивно подводить тепло к продукту сушки. В результате данный процесс занимает очень мало времени – от 1 до 10 с. В данном методе сушки теплопередача осуществляется в основном за счёт конвекции или радиации (инфракрасное излучение). Часто эти два способа используются совместно.

Сушка распылением используется для производства порошковых продуктов питания. Например, осуществляется сушка яичного порошка, соков, крахмала. Для сухих фруктовых и овощных соков важно сохранить их аромат. Для этого сушильные установки работают с более низкими температурами испарения жидкости. Это вызывает необходимость создавать вакуум, что делает подобное оборудование достаточно сложным.

Вальцовая сушка сырья осуществляется нанесением тонкого слоя продукта на цилиндрическую поверхность вальцов, которые специально подогревают. Толщина слоя обычно рассчитывается так, чтобы он высыхал за 40-60 с. Дальше он соскабливается специальными ножами.

Сушка вспененных продуктов осуществляется на перфорированных металлических поддонах с помощью конвекции. Данным способом сушат предварительно вспененное овощное и фруктовое сырьё. Для вспенивания продукта в миксер добавляют специальные присадки. Процесс вспенивания происходит в атмосфере инертных газов.

Вакуумная сушка проходит при пониженном давлении. Благодаря этому температура в сушильной камере может быть заметно снижена.

Эксплозионная (взрывная) сушка основана на эффекте теплового шока. Весь содержащийся в пищевом сырье объём воды вскипает под воздействием резкого снижения давления в сушильной камере. Предварительно происходит нагревание до температуры близкой к температуре кипения воды. Так как давление падает, то вода, оказавшись в данных условиях в перегретом состоянии, моментально вскипает. Такой процесс разрушает внутреннюю структуру материала. Он становится вспененным, т.е. воздушным. Сушить продукт с такой структурой довольно просто. Взрывную сушку осуществляют либо снижением повышенного давления в сушильной камере до атмосферного, либо снижением давления, ниже атмосферного (созданием вакуума). В первом случае начальная температура сырья превышает 100 градусов, а во втором процесс осуществляется при более низких температурах.

Сушка в кипящем слое и аэрофонтанная сушка проходят при продувании сушильного агента через слой сыпучего продукта снизу вверх. Эти два метода схожи, но имеют следующие отличия. Аэрофонтанная сушка осуществляется при более высокой скорости сушильного агента и большем расстоянии между частицами высушиваемого продукта. Для реализации кипящего слоя (его ещё называют псевдоожиженным) необходимо чтобы скорость сушильного агента была от 1 до 5 м/с, а вот при аэрофонтанной сушке его скорость повышают до 12 – 14 м/с.

Инфракрасная сушка и сушка в поле токов высокой частоты имеют отличия только в способе подвода тепла. Сам процесс сушки может быть реализован любым указанным выше способом.

Чтобы исключить вероятность подгорания материала, процесс сушки делят на основной период сушки и досушку.

Сушильные установки классифицируются по различным признакам:

I. По конструктивным признакам (барабанные, коридорные, шахтные, ленточные, камерные, распылительные);

II. По направлению движения сушильного агента (поточные, противоточные, с перекрёстным током);

III. По устройству циркуляции сушильного агента (естественная, искусственная);

IV. По организации сушильного процесса (нормальный, с подогревом в сушильной камере, с промежуточным подогревом, с возвратом отработанного сушильного агента);

V. По уровню давления в зоне сушки (атмосферные, вакуумные, с глубоким вакуумом);

VI. По роду сушильного агента (воздух, топочные газы, перегретый пар);

VII. По агрегатному состоянию высушиваемого продукта (твёрдое, жидкое, пастообразное, пенообразное);

VIII. По способу подвода тепла (конвективные, кондуктивные, радиационные, высокочастотные);

IX. По режиму работы (непрерывные и периодического действия).

Сушилки для пищевой

Сушилки для пищевой