Сухие завтраки являются полностью готовыми к употреблению продуктами. К ним относятся воздушные зерна, палочки, хлопья. Основным сырьем для производства сухих завтраков являются злаковые.

Производство кукурузных хлопьев

Производство кукурузных хлопьев состоит из двух стадий. На первой вырабатывают крупу, а на второй - сами хлопья. Ранее оба процесса были объединены. Разделение производства позволило получить экономическую выгоду. Побочные продукты на первой стадии производства можно рационально использовать. Можно производить масло, вырабатывать потребительскую крупу, некондиционное сырье отправлять на корм скоту и т.д. За границей выход хорошей крупы, которая годна для производства хлопьев, составляет 20-30%, а все остальное используется для других целей. Таким образом, на производство сухих завтраков из хлопьев попадает только качественное сырье.

Процесс получения крупы

Кукуруза очищается на сепараторе, калибруется и отправляется на мойку. Калибровка происходит на калибрователе, который состоит из системы сит с различными отверстиями. Верхние сита имеют отверстия по 8 мм, нижние – 5 мм. Затем проводят пропаривание и отволаживание. Паром обрабатывают для удаления оболочек с зерна. При отволаживании сырье находится в бункере с водой до 2 часов. После этого зерно дробят. Дробление проводят на дежерминаторах. Нижний корпус установки сделан в виде сита, через него уходит очень мелкая фракция. Остальное отправляется на сушку. После этого сырье разделяется на мелкую и крупную фракции. Затем проводится аспирация с целью удаления лузги. На последней стадии опять проводится рассев на сепараторе и рассеивание на виброситах. Подготовленную крупу затаривают в мешки.

Получение хлопьев для сухих завтраков

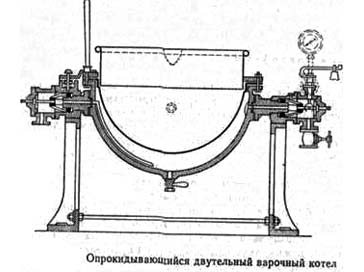

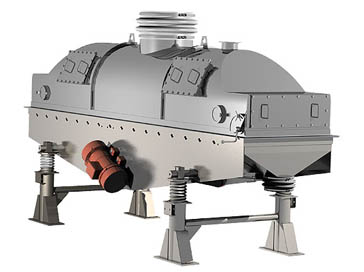

Поступившая кукурузная крупа очищается на зерновом сепараторе и направляется на мойку. Затем проводится пропаривание острым паром и ее отправляют на выдержку в бункер. После этого варят в течение 2-х часов. Варку проводят вместе с растворами сахара и соли. Влажность крупы достигает 37%. После этого она направляется в сушилку (ленточная). Влажность уменьшается до 17%. Затем проводится темперирование в бункере около 8 часов. Крупа становится рыхлой, при плющении из нее не будет выходить крахмал. После этого необходимо просеять ее для удаления комков. Пропаривание, которое проводится следующей стадией, позволяет улучшить эластичность. Длительность воздействия паром составляет 30 секунд. Затем проводится плющение. Плющильный станок имеет гладкие валки, между которыми зазор в 0,2 мм. Сплющенные хлопья пропускают через сита и отправляют на обжарку. Для этого применяется специальный аппарат, представляющий собой вращающийся цилиндр, температура в котором составляет 200°С. При такой высокой температуре из хлопьев очень быстро удаляется влага. На них образуются вздутия. Вкус продукта улучшается. Так же для этого вносятся различные добавки. Глазирование является самым распространенным вариантом при производстве завтраков из хлопьев. В аппарат засыпаются хлопья и сироп, с обратной стороны происходит подача воздуха. При вращении аппарата хлопья смешиваются с добавкой и высыхают.

Сушилки для пищевой

Сушилки для пищевой