На предприятиях пищевой промышленности производят сушеные овощи (картофель, томаты, капуста, морковь и пр.).

Процесс производства начинается с мойки. После этого производят калибровку овощей, очистку и доочистку. Подготовленные овощи нарезают, затем их бланшируют, сушат, инспектируют и т.д.

Мойка овощей производится на моечных машинах. Тип оборудования выбирается в зависимости от вида продукции. На мойку 1 т. сырья расходуется 1-3 м3 воды.

На стадии калибровки овощи сортируются по размерам. Отделяют мелочь, крупные и средние плоды.

После калибровки овощи поступают на очистку. На этой стадии удаляются несъедобные части плодов.

В общем случае существует три способа очистки. Это механический, химический и тепловой. Более глубокое разделение: механический, щелочно-паровой и щелочной, паровой и водно-паровой, пароводотермический.

Выбирают способ очистки в зависимости от того, какой из них обеспечит минимальное количество отходов и максимально сохранит полезные вещества.

Механическая очистка. Бывает ручная или с использованием оборудования с терочной поверхностью. Машины работают по принципу вращающегося барабана, куда и загружается продукт (корнеплоды). В них можно обрабатывать плоды любой формы. Очистку картофеля на таком оборудовании производят на тех предприятиях, где занимаются и производством крахмала. После такой очистки плоды имеют грубую поверхность, темнеют и теряют много витаминов.

Выбирая тот или иной метод очистки, нужно знать распределение витаминов в сырье. При использовании щелочного и щелочно-парового метода потери оставляют менее 20%.

Щелочной и щелоно-паровой методы очистки предполагают обработку продукции горячей щелочью. Сырье загружается в раствор щелочи, концентрация которого составляет от 6 до 12%, температура его при этом составляет 90°С. Время воздействия не более 6 мин. Протопектин, который содержится в кожуре, начинает разрушаться. Связь с мякотью нарушается и кожица удаляется в моечных аппаратах.

При паровом методе сырье загружается в автоклав. Там происходит воздействие острым паром под давлением. Затем давление резко падает, вода вскипает и кожица слезает.

Затем продукция отправляется на доочистку.

Картофель может потемнеть. Чтобы предотвратить это, нужно провести обработку раствором SO2. Эта операция проводится перед доочисткой.

Затем проводится резка. Режут на полоски, кубики и т.п. Для этого используют различные овощерезки и корнерезки. Кусочки получаются с гладкой поверхностью. Отходов минимальное количество. После этого проводят просеивание.

Большую часть овощей перед сушкой подвергают бланшированию (водой или паром). Если пропустить этот этап, то в сырье останутся ферменты, которые вызывают окисление. В этом случае продукт испортится. В процессе нагревания из межклеточного пространства удаляется воздух. Упругость плодов увеличивается. Цитоплазма клетки разрушается, клетка становится проницаемой. Она легко отдает воду и таким образом облегчается сушка. Происходит стабилизация цвета, аромата плодов. Также это способствует и улучшению вкуса. Витамины при этом процессе теряются. Достаточно часто используют бланширование подов целых прямо с кожурой.

Рассмотрим бланширование целых овощей.

В пароводотермическом агрегате (ПВТа) производят обработку свеклы, картофеля и моркови. В нем совмещаются две стадии – бланщирование и очистка. Он состоит из автоклава, который может вращаться, автоматических весов для контроля массы продукции, водяного термостата и моечно-очистительной установки.

Используется несколько методов обработки в этом агрегате.

1) Водопаровой. Нечищеное сырье загружается в автоклав. Система заливается водой с температурой 85°С. Бланширование производят при непрерывном вращении. Продолжительность зависит от размеров. После этого воду сливают из автоклава и под давлением в 3-4 атм. на протяжении 1,5 мин. подают острый пар. После этого давление стравливают и продукт помещают в термостат (ванна, в которой постоянно поддерживается температура воды 50°С). Затем продукт отправляется в моечную машину, где происходит удаление кожицы. Далее следуют операции сульфитации (картофель), доочистки и резки.

2) Пароводотермический. Обработку паром производят во вращающемся автоклаве. Продолжительность составляет 1-2 мин. Затем пар закрывают, и продукт выдерживают еще несколько минут (доводка). Потом производят разгрузку в термостат с температурой 75°С. Из него с помощью элеватора продукция отправляется в моечную машину.

У бланширования плодов в целом виде есть существенный недостаток – плоды становятся слишком мягкими, что значительно осложняет процесс резки.

После резки проводят дополнительную мойку. Так смывают крахмал (для картофеля). Подготовленный картофель сульфитируют, что позволяет увеличить срок хранения.

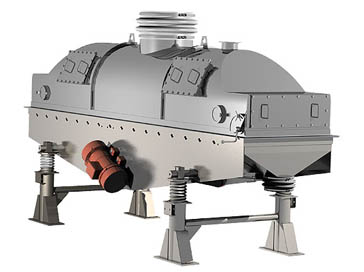

Промышленная сушка овощей проводится на сушилках типа СПК. Сушку проводят до достижения влажности продукта от 6 до 13% (зависит от сырья).

Для улучшения развариваемости продукта и его структуры стали использовать замораживание после операции бланширования. В процессе заморозки образуются мелкие кристаллы льда, которые разрушают оболочку клетки. В этом случае структура становится более пористой. Это приводит к тому, что уменьшается время разваривания (примерно в 5 раз), влаге легче выйти из продукта, сушка значительно облегчается.

К сушеным овощам предъявляют следующие требования:

1) Развариваемость (?р) – это время, за которое продукт при обработке в кипятке достигает кулинарной готовности. Замораживание перед бланшированием и сушкой влияет на этот показатель (уменьшает).

2) Коэффициент набухания (КН) – это отношение массы сваренного продукта к массе сухого. Чем он больше, тем лучше качество. КН= 4 считается хорошим показателем.

Основные способы промышленной сушки овощей:

Традиционные.

Конвективная сушка овощей (сушка горячим воздухом).

| В плотном слое t=50-80°C, v=0.5-1 м/с | кусочки | КН=2-3 | ?р=25 мин |

| Во взвешенном слое t=60-140°C, v= 1.5-5 м/с | кусочки | КН=3-4 | ?р=15 мин |

| Распылительная сушка (делают сначала пюре) | порошок | КН=3-4 | ?р=1 мин |

| хлопья | КН=4 | ?р=2-3 мин |

Кондуктивная сушка (типа горячая сковорода). Получают пластины, не требующие варки, = 0,2-0,3 мм.

Технология «взрыва».

1) сначала производят нагрев, а потом сброс давления: t=130°C, р=2МПа, = 7мин. Частицы получаются пористыми.

2) обработка теплоносителем с высокой температурой: t=200°С. Продукт с плотной поверхностью.

Кусочки сырья обрабатывают крахмальным клейстером. В сушилке они обрабатываются при температуре в 200°С. На каждом кусочке образуется оболочка, которая не выпускает наружу влагу. В процессе нагревания внутри температура достигает 1500С, давление возрастает и происходит взрыв. Время разваривания сушеного картофеля при этом методе составляет 5 мин, для моркови и свеклы – 12 мин.

Криотехнологии.

1) замораживание и конвективная сушка.

Производится при атмосферном давлении, температура продукта выше 0°С. Продукт получается пористый. Коэффициент набухания равен 4.5, а развариваемость – 5 мин.

2) сублимационная сушка.

Производится при давлении меньшем, чем атмосферное. Температура продукта меньше 0°С. Такой продукт в варке не нуждается.

В данном случае происходит испарение льда без его перехода в воду. Если получают кусочки, то ?р=1 мин.

Этот метод очень дорогой, используется для производства, например, биологических препаратов.

Сушилки для пищевой

Сушилки для пищевой