Во многих промышленных отраслях, таких, например, как пищевая, фармацевтическая, химическая и им подобные, важнейшим технологическим процессом выступает сушка продукции. Поэтому сушильное оборудование обновляется и совершенствуется. Одним из направлений данного совершенствования является производство оборудования с активными гидродинамическими режимами, в котором обеспечивается повышенный тепло- и массообмен. К самым продуктивным аппаратам подобного типа относятся сушилки псевдоожиженного слоя, которые бывают разных моделей. Тепловая обработка в таких сушилках происходит следующим образом: сыпучий зернистый продукт, размещаемый на газораспределительной решётке, под воздействием нагретого воздуха (сушильного агента) из сыпучего состояния переходит в полувзвешенное, приобретая свойства текучести. В таком состоянии слой разрыхляется и тщательно перемешивается, в результате чего мельчайшие частицы высушиваемого продукта равномерно обдаются горячим воздухом. Благодаря такому перемешиванию происходит взаимный контакт отдельных частиц и уравнивание температуры во всём слое продукта, что, при высушивании термолабильных продуктов очень важно. Все вышеназванные достоинства увеличивают производительность сушки. Кроме того, качество продукта, высушенного в сушильном аппарате псевдоожиженного слоя, превышает то качество, которое достигается при высушивании в традиционных сушилках барабанного, шнекового, туннельного либо ленточного типа.

Сушильное оборудование псевдоожиженного слоя бывает двух типов – это аппараты стационарного кипящего слоя и аппараты виброкипящего слоя.

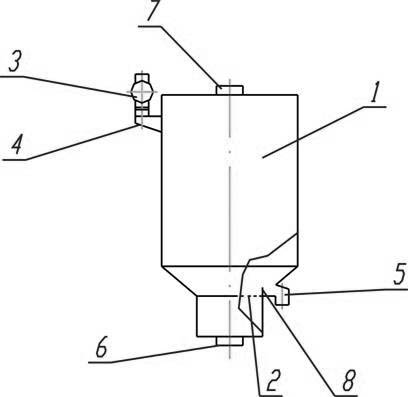

Рисунок 1

На рисунке 1 представлен аппарат стационарного кипящего слоя, который состоит из нескольких элементов:

1 – сушильная камера;

2 – неподвижная газораспределительная решётка, расположенная в нижней части сушильной камеры;

3 – дозатор, при помощи которого первоначальный продукт помещается в сушильную камеру;

4 – патрубок, через который сырой продукт поступает на решётку в сушильной камере;

5 – патрубок, через который сухой продукт выгружается из сушильной камеры;

6 – патрубок, через который сушильный агент подаётся в пространство под решёткой, проходит через её отверстия и поступает непосредственно на высушиваемый продукт, производя, тем самым, его сушку;

7 – патрубок, через который отработанный воздух выводится из сушильной камеры и попадает в аспирационную систему, где осуществляется его очистка;

8 – шиберная заслонка, предусмотренная для создания слоя продукта на решётке и его перемешивания во время взаимодействия с горячим воздухом.

Конвективные сушильные аппараты стационарного кипящего слоя могут функционировать в непрерывном либо периодическом режиме, они являются широко распространёнными, используются во многих промышленных отраслях. В данной статье сушилки данного типа рассматриваться не будут.

Сушильные аппараты виброкипящего слоя являются менее распространёнными. Они отличаются от предыдущего типа тем, что газораспределительная решётка и, вместе с ней, слой высушиваемого продукта подвергаются вибрационному возмущению в процессе сушки.

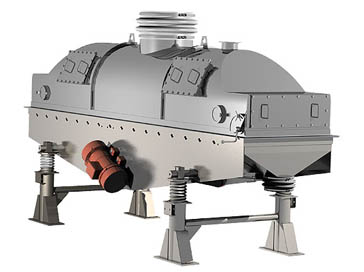

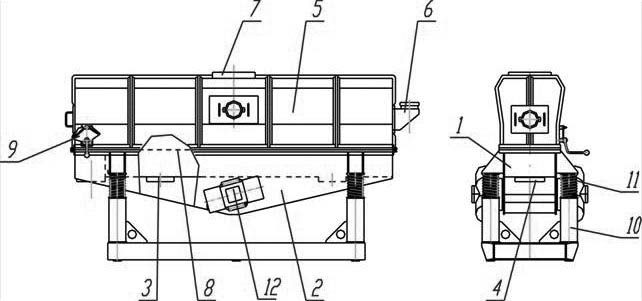

Конвективная сушилка виброкипящего слоя представлена на рисунке 2 и состоит из следующих элементов:

1 – жёлоб, как основная часть рабочего органа;

2 – кронштейн, размещённый на жёлобе;

3 – патрубки, через которые подводится воздух;

4 – патрубок, через который готовый продукт выгружается;

5 – крышка;

6 – патрубок, расположенный на крышке и предназначенный для загрузки продукта;

7 – патрубок, также расположенный на крышке и предназначенный для отвода использованного воздуха;

8 – перфорированный лист, размещаемый внутри рабочего органа сушилки и играющий роль газораспределительной решётки;

9 – заслонка;

10 – рама, непосредственно на которой установлен рабочий орган;

11 – пружины, с помощью которых рабочий орган крепится на раме;

12 – привод, установленный на кронштейне 2 и предназначенный для создания вибровозмущения рабочего органа.

Рисунок 2

Сушильный аппарат виброкипящего слоя функционирует следующим образом: сырой продукт погружается внутрь рабочего органа через патрубок 6. Привод 12 производит вибрацию, в результате чего продукт равномерно распределяется на перфорированном листе 8 и движется к патрубку выгрузки продукта 4. Сушильный агент, поступая через патрубки 3 в рабочий орган, проходит сквозь отверстия в перфорированном листе и поступает на слой продукта, который постепенно переходит в псевдоожиженное состояние. При этом осуществляется интенсивный теплообмен горячего воздуха с частицами продукта и происходит его сушка. Через патрубок 7 использованный воздух выводится из сушильного аппарата.

Время сушки и уровень влажности конечного продукта регулируется показателями вибрации привода 12 и изменением толщины слоя при помощи заслонки 9. Сушильные аппараты виброкипящего слоя могут работать в непрерывном или периодическом режиме. В отличие от оборудования стационарного кипящего слоя, вибрационное конвективное сушильное оборудование обладает рядом преимуществ, среди которых можно выделить следующие:

- значительная экономия энергоресурсов;

- минимальная адгезия высушиваемого продукта к внутренним элементам сушилки;

- возможность качественной обработки продукта любой толщины;

- возможность высушивания плохоожижаемых продуктов;

- отсутствие разбрызгивания и распыления частиц продукта из аппарата;

- повышенный теплообмен.

Среди недостатков можно отметить сложность конструкции, температурные ограничения (температура нагретого воздуха должна быть не выше 160 °С), и, как результат, трудности в использовании привода, который нагревается через кронштейн.

Для осуществления тепловой обработки высушиваемых продуктов сушилка вибрационная конвективная должна быть обеспечена следующим оборудованием:

- приточный и вытяжной вентилятор – для подачи свежего воздуха в аппарат и вывода отработанного воздуха;

- фильтр и теплообменник – для очистки и нагрева поступающего в аппарат воздуха;

- технологические воздуховоды;

- оборудование для улавливания мелких частиц продукта из воздуха, выводимого из сушильного аппарата.

В зависимости от условий и места использования сушильного аппарата, роль теплообменников могут выполнять электрические либо паровые калориферы, топки или теплогенераторы.

Оборудование для улавливания мелких частиц продукта из использованного воздуха выбирается с учётом физических и химических качеств продукта (удельного веса, гранулометрического состава, насыпной плотности), а также требований ПДК. Таким оборудованием могут быть циклоны, скруббера, рукавные фильтры и им подобные. Помимо всего прочего, вибрационные конвективные сушилки снабжаются пультом управления, который имеет следующие функции:

- кнопки управления виброприводом аппарата, двигателями приточного и вытяжного вентиляторов;

- регулятор рабочей температуры воздуха, подаваемого в сушильную камеру;

- индикатор температуры воздуха, поступающего в вибрационную сушилку и отводимого из неё;

- индикатор температуры слоя продукта, расположенного на перфорированном листе;

- индикатор разрежения воздуха внутри сушильного аппарата.

Стоит отметить, что сушильный аппарат может выполнять и обратную функцию, то есть охлаждение продукта. В данном случае вместо калорифера используется трубчатый теплообменник, в который поступает охлаждённая вода или рассол.

Сушильные установки изготавливаются из углеродистой или коррозионностойкой стали. Типоразмеры и технические характеристики вибрационных сушилок представлены в таблице 1. Однако, указанные в таблице данные о производительности сушильных аппаратов необходимо уточнять для каждого аппарата в отдельности, поскольку этот показатель напрямую зависит от многих технологических параметров и физико-химических характеристик высушиваемого материала.

Таблица 1

|

Наименование параметров |

Значение | |||||

| СВК-0,3 |

СВК-0,5/3,0 |

СВК-0,75/3,0 | СВК-1,0/4,0 | СВК-1,0/8,2 | ||

|

Производительность по испаренной влаге, кг/ч |

15 |

50 |

100 |

150 | 250 | |

|

Площадь перфорированного листа, м2 |

0,3 |

1,5 |

2,3 | 4,0 | 8,2 | |

| Мощность двигателя | 0,75 | 2 х 0,75 | 2 х 0,75 |

3 х 2,2

|

5,5 | |

| Габаритные размеры, мм |

длина |

864 | 1085 | 3700 | 4610 | 8560 |

| ширина | 2063 | 1570 | 1350 | 2257 | 1574 | |

| высота | 1698 | 3120 | 1975 | 1840 | 2470 | |

| Масса, кг |

235 |

600 |

760 | 1710 | 2100 | |

Жунал "Переработка молока" 2006г. №1 стр. 10-11

Сушилки для пищевой

Сушилки для пищевой