1 Особенности процесса высушивания

Дрожжи представляют собой одноклеточные микроорганизмы, которые относят к классу грибов сахаромицетов. Дрожжевые клетки почти на ¾ состоят из воды; остальное приходится на сухое вещество СВ (44-67%), углеводы (до 30%), минеральные соли (6-8%), витамины и ферменты.

Функциональное предназначение дрожжей напрямую зависит от их состава. Так, основные углеводы – гликоген и трегалоза – отвечают за возможность протекания в клетке энергетических процессов, а за счет ферментативного комплекса – зимазы – происходит брожение сахара. В полуфабрикатах хлебопекарного производства по причине недостатка кислорода именно дрожжи инициируют начало спиртового брожения. Образующийся при этом углекислый газ делает тесто рыхлым, а кондитерские изделия пористыми, пышными и воздушными.

К важнейшим показателям качества можно отнести:

1) степень влажности – чем она ниже, тем качественнее дрожжи и тем выше их стойкость при хранении;

2) подъемную силу (измеряемую в минутах), которая характеризует способность сбраживать сахарозу, глюкозу и фруктозу;

3) стойкость, определяемую временем выдержки бруска дрожжей до начала его размягчения при 35°С.

Следует различать прессованные и сушеные дрожжи. Последние выгодно отличаются способностью к длительному хранению. Их получают высушиванием предварительно измельченных прессованных дрожжей до остаточной влажности 5-8 % с сохранением исходных ферментативных свойств. Качество сушеных дрожжей, а также срок из действия на протяжении нескольких лет, обусловлены составом исходного сырья, выбором режима сушки и герметичностью упаковки.

2 Предварительные операции

Для высушивания требуются доброкачественные прессованные дрожжи желательно с повышенным содержанием трегалозы. Она увеличивает срок активности продукции, а, кроме того, регулирует внутриклеточное осмотическое давление, с повышением которого активизируется ее синтез. Показатели качества прессованных дрожжей, предназначенных для сушки, приводятся ниже:

- содержание влаги: не более 70%;

- содержание трегалозы: не менее 12% СВ;

- подъемная сила: 55-60 мин;

- стойкость при 35°С: не менее 72 ч;

- осмоустойчивость: не более 10 мин;

- выживаемость клеток при высушивании: не менее 70%.

В самом процессе прессования дрожжей требуется максимальный эффект обезвоживания, поэтому в промышленном производстве сушеных дрожжей используют фильтрпрессы. При наличии же вакуум-фильтров, в случае технологии выращивания на разбавленных средах, проводится дополнительная обработка дрожжевого молока 20% раствором поваренной соли. Расход NaCl при содержании дрожжей 300-650 г/л составит соответственно 130-80 л/м3. Впоследствии для удаления соли дрожжи на вакуум-фильтре промываются водой из форсунок.

Для ускорения процесса влагоудаления отпрессованные дрожжи отправляются на стадию измельчения. Специальные грануляторы, формовочные машины или же гидравлические прессы превращают продукцию либо в вермишель, либо в гранулы диаметром 1 мм. При формовании нельзя допускать повышения температуры дрожжевых нитей, а после измельчения следует немедленно подавать готовое сырье на высушивание, дабы избежать потерь сухого вещества, расходуемого на дыхание.

Производство сушеных дрожжей должно обеспечивать их качество, а также способность длительно сохранять ферментативную активность (без которой дальнейшее использование будет уже невозможно) тем выше, чем быстрее осуществляется высушивание. Интенсивность сушки, в свою очередь, возрастает:

- с увеличением площади соприкосновения сушильного агента и высушиваемого материала (что обуславливает необходимость предварительного измельчения);

- с повышением температуры теплоносителя;

- с понижением влажности теплоносителя;

- с увеличением скорости движения теплового потока.

3 Режимы сушки дрожжей

Влага, содержащаяся в дрожжах, делится на вне- и внутриклеточную. Последняя также подразделяется на два вида: свободная, которая удаляется достаточно просто, и связанная с коллоидами клетки.

Для вывода влаги теплоносителем требуется определенное соотношение парциальных давлений паров в воздухе (А) и на поверхности высушиваемого материала (Б). При организации непрерывного процесса следует помнить, что:

1) если А < Б – идет обезвоживание;

2) в случае обратного неравенства А > Б – происходит увлажнение дрожжей;

3) когда же парциальные давление паров сравниваются А = Б – высушивание прекращается.

Для эффективного проведения сушки требуется выполнение основного условия. Температуру дрожжей следует поддерживать на уровне 30°С. При этом весь процесс отделения и вывода влаги протекает в три стадии:

I – удаление внеклеточной жидкости: на этом этапе общая влажность снижается с исходных 70 до 52%;

II – удаление свободной внутриклеточной влаги, которое на выходе позволяет получить дрожжи с остаточным содержанием воды 16-18 %;

III – частичное удаление связанной внутриклеточной влаги, характеризующееся снижением влажности до 7,5-8%.

Вот здесь и следует остановиться. Оставшиеся 7-8% химически связанной влаги удалению не подлежат. И это вовсе не связано с отсутствием технологических возможностей. Просто в случае чрезмерного усердия произойдет денатурация белков (разрушение структуры с изменением строения и естественных свойств), которая приведет к гибели клетки. Сложность третьего этапа высушивания состоит в двойном условии: следует не только контролировать нижнюю предельную границу влажности, но и нацелено избавляться от избытков. Так, при высокой концентрации воды в клетках (до 10%) реакции обмена не прекращаются и приводят, в конечном счете, к автолизу (разрушению клеток в процессе пагубного влияния их собственных ферментов). Неутешительный итог такого избыточного влагосодержания – потеря хлебопекарных свойств товарной продукции.

Чтобы сохранить ферментативную активность дрожжей, обуславливающую способность к брожению, необходимо форсировать съем влаги именно в первый период сушки. В зависимости от интенсивности процесса высушивания дрожжей температура теплоносителя варьируется от 50 до 140°С. При этом температура самих дрожжей не будет превышать критических пределов. Связана эта зависимость со скрытой теплотой парообразования: самоохлаждение происходит за счет потерь тепла, затраченных на испарение. С повышением интенсивности процесса съема влаги возрастает и температура теплоносителя. Лидерами по интенсивности влагоотдачи являются сушилки с виброкипящим слоем.

Что касается скорости подачи горячего воздуха, то оптимальным пределом является разбег от 1 до 2,5 м/с. Увеличивая подачу теплоносителя с 1 до 2 м/с, производитель, тем самым, снижает продолжительность сушки на 30-40%. А как известно, качество сушеных дрожжей тем выше, чем быстрее проходит высушивание. При повышении скорости потока воздуха до 4 м/с влажный высушиваемый материал разбивается на гранулы и переходит во взвешенное состояние.

4 Аппаратурное оформление процесса сушки дрожжей

4.1 Сушка в ленточной сушилке

Оптимальный режим предполагает следующие характеристики поступающего в качестве теплоносителя воздуха:

- температура: 36°С;

- первоначальная и конечная влажность: 41 и 90% соответственно;

- скорость подвода: 0,2 м/с.

Для каждой ленты конструкцией предусмотрены определенные параметры:

| Номер ленты | 5 | 4 | 3 | 2 | 1 |

| Скорость перемещения ленты, м/с | 1,7 | 1,9 | 1,7 | 2,3 | 3,7 |

| Расход подаваемого воздуха, м3/ч | 2300 | 2930 | 2660 | 3700 | 11500 |

Рекомендованная нагрузка составляет примерно 3,4 кг дрожжей на каждый квадратный метр ленты.

4.2 Сушка в шахтной сушилке ВИС-42Д

Дрожжи высушивают в непрерывном потоке. Для этого предварительно подготовленную «вермишель» при помощи специальной каретки раскладывают на полки. Пересыпаясь с одной горизонтальной площадки на другую, продукт проходит две зоны сушки. Температурный режим здесь различный: для верхних 11 полок он составляет 80-95°С, для нижних 9 полок – не более 63°С.

Конструктивной особенностью ВИС-42Д является возможность самостоятельного регулирования длительности сушки в каждой температурной зоне. Общая продолжительность ведения процесса 2,5-5 ч. При этом, для достижения требуемого качества сушеных дрожжей, оптимальная длительность составляет:

- 55 минут для верхней зоны (по 5 минут на каждую полку);

- 90 минут для нижней зоны (по 10 минут на одну полку соответственно).

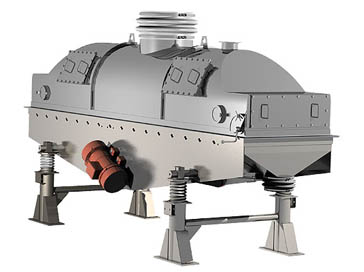

4.3 Сушка в виброкипящем слое

В сушилках непрерывного действия от итальянской фирмы «Прессиндустрия» применяют мягкий режим. Здесь дрожжи сушат в виброкипящем (псевдоожиженном) слое с нагрузкой на каждый квадратный метр сита, не превышающей 84 кг. Производительность такой сушилки составляет 80-100 кг/ч.

Установка является многофункциональной: ее универсальность состоит в объединении всех подготовительных и основных этапов промышленного производства сушеных дрожжей. Конструкцией предусмотрены следующие операции:

- гранулирование исходного сырья – высококачественных прессованных дрожжей;

- соответствующая подготовка сушильного агента (выполнение требований по влажности и температуре);

- непосредственный процесс сушки;

- передача готовой продукции в отделение затаривания (упаковки);

- очистка отработанного воздуха от пыли в виде остатков дрожжей, осуществляемая в батарее циклонов.

Четыре температурные зоны обеспечивают нагрев воздуха:

- до 60°С (для I и II участков);

- в пределах 42-48°С (в III зоне);

- на уровне 36-39°С (на завершающем IV участке).

В первых двух зонах отработанный воздух охлаждается до 25-28°С, при прохождении же последнего IV участка его температура составляет всего 29-30°С.

Сушилка А1-ВГС от отечественного производителя в лице ВНИЭКИпродмаша по качеству выпускаемой продукции не уступает некоторым итальянским моделям. Благодаря особенностям ее конструкции, сушка дрожжей в виброкипящем (псевдоожиженном) слое осуществляется при значительно меньшем пылевыделении.

4.4 Сушка под вакуумом

В сушилках от шведской фирмы СИА процесс обезвоживания ведется в два этапа. Активный съем влаги до 15-22% изначально проводится при атмосферном давлении. Температура воздуха здесь выдерживается на уровне 50°С, а длительность составляет 6-7 часов. Дальнейшее досушивание материала осуществляется под вакуумом. Готовая продукция, минуя сепаратор, поступает в конвейер, а затем направляется на упаковку.

Дрожжи, высушенные таким способом, отличаются высокой устойчивостью при хранении, а, кроме того, характеризуются хорошей подъемной силой – на уровне 45-70 минут.

4.5 Сушка методом сублимации

Суть процесса состоит в удалении влаги за счет возгонки (сублимации) льда из замороженного сырья. Таким образом, метод заключается в последовательных фазовых переходах воды по схеме: жидкость – твердое (лед) – пар. При протекании указанных физических превращений структура исходного материала практически не меняется. Высушенные же по данной технологии дрожжи отличаются высокой дисперсностью и пористостью. Последнее свойство обусловливает быстрое восстановление изначальных свойств в случае увлажнения.

Сушка дрожжей сублимацией, по сравнению с тепловыми процессами обезвоживания, обеспечивает продукции целый набор преимуществ. В превосходной степени можно говорить о:

- сохранности активности ферментов;

- пористости;

- цвете и вкусе;

- обводняемости;

- стойкости при хранении.

Сушилки для пищевой

Сушилки для пищевой