Одним из самых важных этапов в процессе производства продукта является сушка. И для выполнения этой задачи не существует универсальных рецептов, поскольку всё зависит от объёмов и свойств продукта, который необходимо подвергнуть данной процедуре.

Наиболее трудоёмким и дорогостоящим процессом принято считать сушку суспензий. По способу обезвоживания, процедуру сушки разделяют на три вида:

- механическая сушка;

- тепловая сушка;

- электрическая сушка.

Во время обезвоживания суспензии потребляется следующее количество энергии:

- механический способ сушки: 0,001—0,002 кВт/ч на 1 кг высушенной влаги;

- тепловой способ сушки: 0,85—1,2 кВт/ч на 1 кг высушенной влаги;

- электрический способ сушки: 0,1— 0,2 кВт/ч на 1 кг высушенной влаги.

На сегодняшний день для сушки суспензий практическое применение нашли более шестидесяти типов сушильных машин и аппаратов, которые методу сушки можно разделить на три большие группы:

- фильтр прессы;

- сушильные барабаны;

- распылительные сушилки.

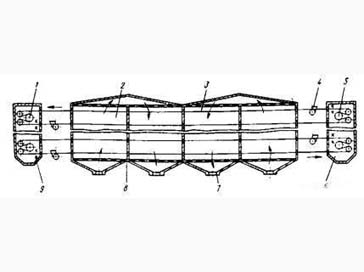

Фильтр прессы

По конструктивному решению различают рамные и камерные фильтр прессы. Общий принцип работы этих установок заключается в отделении от воды твёрдых частиц массы с помощью пористых матерчатых перегородок из полотна (бельтинг). Это полотно, пропуская под давлением воду, задерживает твёрдые частицы. Извлечённая из суспензии вода стекает вниз по радиальным каналам и собирается в водоотстойнике, откуда, при помощи пропеллерной мешалки подаётся для повторного использования в шаровую мельницу.

Во время сушки суспензий при помощи фильтр пресса, массу с помощью мембранных насосов подают в камеру данной установки, после чего медленно поднимают давление внутри камеры:

- первый час работы установки до 0,6 Мн/кв.м (6 атмосфер);

- второй час работы установки до 1,1-1,2 Мн/кв.м (11-12 атмосфер).

Достигнув максимального значения давления, обезвоженному продукту (массе) дают небольшую выдержку. В процессе сушки достигается получение пластичной массы, влажность которой снижается с 55-60% до 20-25%.

Твёрдые частицы оседают на поверхности бельтинга в виде пластов или коржей, и в процессе последующей обработки прессуются в брикеты.

Основным недостатком эксплуатации фильтр прессов является большая металлоёмкость и низкая производительность (не более 0,5 т/ч).

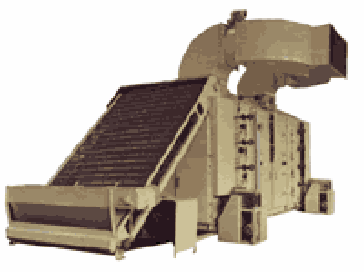

Сушильные барабаны

Также для обезвоживания суспензий применяют сушильные барабаны, которые обладают более большой производительностью, нежели фильтр прессы. Среднее значение выхода сухого продукта составляет 1850 кг/ч. На испарение влаги расходуется около 4,8 кДж/кг (1146 ккал/кг) тепла. Преимуществами данного вида установок является относительно большая их производительность и автоматизированный процесс управления тепловыми режимами барабана, который позволяет управлять равномерной сушкой суспензий.

Распылительные сушилки

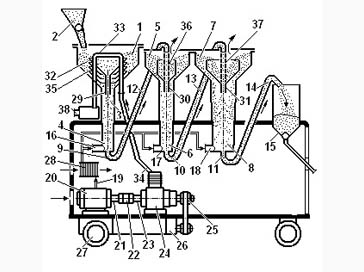

Наибольшее распространение и использование, как в нашей стране, так и за рубежом нашли распылительные сушилки. Различают три вида распылительных сушилок:

- сушилки с центробежным диском;

- струйно-распылительные сушилки (с соплами);

- «фонтанные» сушилки.

В первом случае, суспензия распыляется под действием центробежной силы диска, а разогретый воздух подаётся в верхней или нижней (могут быть одновременно и верхняя и нижняя) части башни. По мере просушки, суспензия оседает в нижнем конусе башни сушилки.

Сушка суспензий в струйно-распылительных сушилках происходит за счёт её распыления в верхней части сушилки, откуда она поступает под давлением из гидравлической форсунки. Параллельно с раствором, в камеру компрессором подаётся сжатый воздух. Суспензия смешивается с агентом сушки и проходит сверху вниз по площади сушилки.

В фонтанных сушилках суспензия распыляется при помощи гидравлической форсунки в нижней части камеры, смешиваясь с потоком горячего воздуха, который поступает сверху.

Распылительные сушилки широко применяются в пищевой и фармацевтической промышленности. В процессе просушки частицы продукта практически не подвергаются сильному тепловому воздействию, так как основная энергия уходит на испарение воды. Как правило, температура частиц не превышает 50 °С. Данные установки оснащены системой безопасности, которая следит за перегрузкой, изменением температуры нагрева и другими неполадками.

Сушилки для пищевой

Сушилки для пищевой