Существуют следующие виды сушилок непрерывного действия: барабанные, вихревые, ленточные, вибрационные, скребковые.

Принцип работы барабанной сушилки для казеина заключается в следующем. Казеин-сырец поступает в загрузочный бункер. Из него с помощью питателя он направляется во вращающийся со скоростью 2-4 мин-1 барабан. В нем происходит захват казеина винтовыми лопастями, и он перемещается к разгрузочному бункеру. Хорошее перемешивание казеина осуществляется благодаря расположению барабана под небольшим углом, вращению лопастей и потоку воздуха. За то время, пока казеин движется внутри барабана, он непрерывно сушится.

В паровом калорифере воздух нагревается до 90-95°С. Он проходит вдоль барабана и контактирует с казеином. С помощью вентилятора отработавший воздух выводится. Сам барабан установлен на опорные ролики. Вращается барабан за счет приводного механизма. На приводе имеется шестерня. Она зацепляется за шестерню, которая расположена на барабане. Таким образом, осуществляется вращение барабана.

Основным рабочим элементом барабанной сушилки для обработки молочного сахара является барабан, который одним концом соединен с бункером и дробящим устройством, а другим – с камерой разгрузки.

Из загрузочного бункера сырой сахар с помощью шнекового питателя непрерывно поступает в барабан. По всей внутренней поверхности барабана расположены наклонные лопатки. При вращении барабана с помощью лопаток сахар поднимается вверх и потом сбрасывается с них. Таким образом, барабан оказывается наполнен падающими частицами сахара. В пластинчатом калорифере нагревается воздух. Его температура доводится до 130-140°С. Горячий воздух поступает в барабан и омывает находящийся там продукт.

С двух концов барабана имеются лабиринтовые сальники. На конце барабана, который соединяется с разгрузочной камерой, имеются маленькие отверстия и подпорное кольцо. Самые мелкие частички проходят через эти отверстия. Более крупные остаются на кольце и перетираются на нем, другие вываливаются через край кольца.

Калорифер, в котором нагревается воздух, соединяется сначала с помощью воздуховода с загрузочной камерой и через нее с самим барабаном. Воздух движется благодаря работе вентилятора, который настроен на отсос. Частички сахара, которые увлекаются вслед за уносимым из установки воздухом, улавливаются на фильтре из ткани. Этот фильтр оснащен встряхивающим механизмом. Движение всех устройств сушилки осуществляется от электродвигателя, который передает энергию через понижающий редуктор.

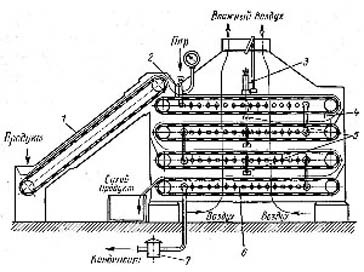

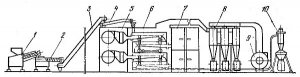

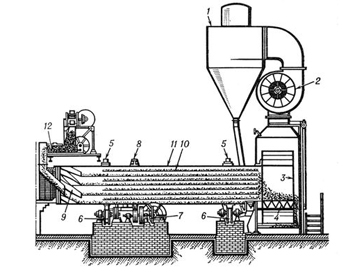

На рис. 1 изображена ленточная сушилка.

|

Рис. 1. Схема ленточной сушилки:

1 — питающий транспортер; 2 — шибер для разравнивания продукта; 3 — психрометр; 4 — скребки для очистки ленты; 5 — термометры; 6 — секции калорифера; 7 — конденсатоотводчик |

Продукт загружается в установку по питающему транспортеру 1, который расположен наклонно. С помощью шибера 2 слой продукта выравнивается, и он распределяется на сетчатых лентах тонким слоем. Скребок 4 предназначен для очистки с ленты остатков продукта.

Внутри камеры сушилки имеется калорифер 6. Он предназначен для нагрева воздуха, который является сушильным агентом. По мере перемещения продукта с одной ленты на другую он высыхает благодаря обдуву нагретым воздухом. Верхние ленты движутся с большей скоростью, чем нижние. Их скорость движения регулируется вариатором. От скорости движения лент зависит продолжительность нахождения продукта в сушилке. Это время может составлять 1,5-5,5 ч.

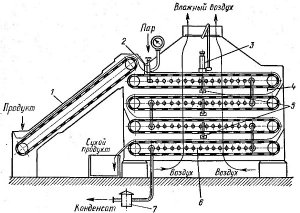

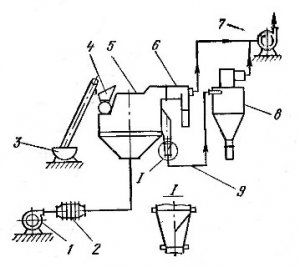

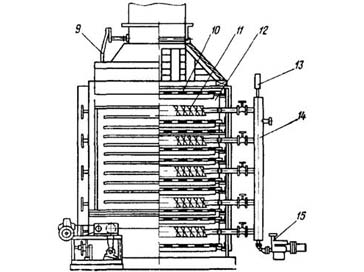

Скребковая сушилка выполнена в виде прямоугольника (рис. 2). Снаружи ее каркас закрывается щитами из металла. На боковых сторонах имеется по три смотровых окна. Полки 1 сушилки представляют сбой съемные рамы, на которые натянута металлическая сетка.

|

Рис. 2. Схема скребковой сушилки:

1 — сушильные полкн; 2 — скребки; 3 — жесткие рамы; 4 — измельчитель; 5 — дополнительное дробильное устройство: 6 — вентилятор; 7 — паровой калорифер; 8 — бункер шнека |

Перемешивание казеина и его перемещение вдоль полок осуществляется скребками 2, которые установлены в рамы 3.

Движение рамы со скребками осуществляется по этапам. Верхняя рама движется горизонтально слева направо. Скребки в этот момент перемешивают казеин и продвигают его. После этого рама поднимается наверх и перемещается в исходное положение, не касаясь продукта. Когда она доходит до конца, то процесс повторяется заново. Нижняя рама движется в противоположном верхней раме направлении. Электроэнергия к рамам подводится от электродвигателя через редуктор и цепную либо ременную передачу.

Продукт поступает на верхнюю полку сушилки, пройдя измельчитель 4. Толщина слоя продукта, который распределяется на полке, составляет 3 мм. Верхняя полка недостает до правого торца установки. Этот зазор позволяет продукту перемещаться с верхней полки на нижнюю. В этом месте расположено дробильное устройство 5. После того как казеин пройдет вдоль всей нижней полки, он попадает в бункер 8. Из него он шнеком отправляется на фасовку. Некоторая незначительная часть продукта просыпается и собирается на поддоне.

Калорифер 7 нагревает воздух (90-95°С) с помощью которого сушится казеин. Отработавший воздух удаляется из центрального отверстия сушилки. Чтобы регулировать процесс сушки в автоматическом режиме, рядом с калорифером установлен электроконтактный термометр. Он связан с электромагнитным клапаном, который предназначен для регулирования подачи пара в калорифер.

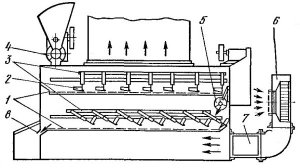

| Рис. 3. Схема вибрапион-ной сушилки: 1 — сборник сухого продукта; 2 — нижняя цапфа; 3 — верхняя цапфа; 4 —- загрузочное устройство; 5 — пружинный амортизатор; 6 — верхнее опорное устройство; 7 — спиральный желоб; 8 — цапфа корпуса сушилки; 9 — нижнее опорное устройство; 10 — станина; 11 — эксцентриковый механизм; 12—привод |

Вибрационная сушилка для молочного сахара (рис. 3). Камера ее вертикальная и имеет цилиндрическую форму. Вверху и внизу установлены опорные устройства, которые имеют подшипники скольжения. Внутри камеры имеется желоб 7, который выполнен в виде спирали, шаг витков которой различен. Подвешивается это желоб на амортизаторе 5 и через эксцентриковый механизм 11 (также можно использовать электромагнитный вибратор) ему сообщается возвратно-поступательное движение. Этот механизм смонтирован на станине 10. На ней же находится и приводной механизм, который включает в себя электродвигатель, вариатор и ременные передачи.

Сахар подается в загрузочное устройство 4. Из него он попадает в желоб 7. Из-за того что желоб вибрирует, частицы молочного сахара практически все время находятся во взвешенном состоянии. Сахар опускается вниз, а навстречу ему подается нагретый до 100°С воздух. Сушильная камера непрерывного действия имеет три секции. Нагретый воздух поступает в каждую из них от одного калорифера. Отвод отработавшего воздуха осуществляется одним вентилятором. Но перед тем как попасть в атмосферу, он проходит через циклон. В нем улавливаются частички сахара.

Сухой молочный сахар попадает в сборник 1. В нем есть несколько сит. Длительность сушки составляет 4-6 мин.

| Рис. 4. Схема установки для прессования, гранулирования и сушкн казеина: 1 — пресс; 2 — гранулятор; 3 — элеватор; 4 — транспортер; 5, 7 — калориферно-вентиляционные станции; 6 — сушильная камера; 8 — циклонная установка; 9 — отсасывающий вентилятор; 10 — разгрузитель пневмотранспорта |

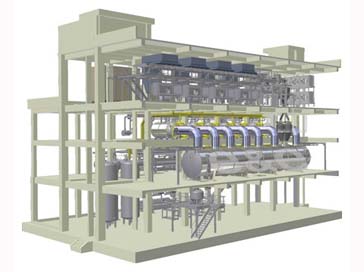

К вибрационным сушилкам непрерывного действия также можно отнести и сушилку, схема которой изображена на рис. 4. Сушильная установка для прессования, гранулирования и сушки казеина имеется сушильную камеру, которая облицована теплоизоляционными панелями. Изолированы и ее двери. Внутри нее имеются четыре короба, которые колеблются в вертикальном направлении. Частота колебаний составляет 6,6 Гц, а амплитуда составляет 8 мм. Для этого имеется вибропривод. Воздух для каждого короба подается от своего калорифера, вентилятора и фильтра. Имеется и общий отсасывающий вентилятор 9, благодаря которому создается незначительное разрежение.

Казеин сначала поступает под пресс 1. В результате его влажность становится равна 65%. После этого он направляется в гранулятор 2. С помощью четырехструнного механизма он превращается в гранулы, которые имеют диаметр 2,5 мм и длину 6 мм. С помощью элеватора 3 и транспортера 4 гранулы подаются в верхний короб сушилки 6. После этого они распределяются на газораспределительном решете, а под него поступает горячий воздух.

Из-за того что короба колеблются и на продукт действует восходящий поток воздуха, образуется его виброкипящий слой.

Сухой продукт через разгрузочный вибролоток, по пневмотранспортной системе попадает в разгрузитель 10. Воздух, который отсасывается вентилятором, попадает в циклоны. Частицы казеина, которые в них улавливаются, собираются в бочках.

Температура воздуха подаваемого в первый короб составляет 90°С, во второй и третий – 120°С, в последний – 20-50°С. В коробах 1-3 скорость воздуха 1-1,8 м/с, а в последнем – 0,8 м/с.

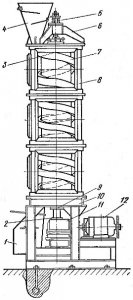

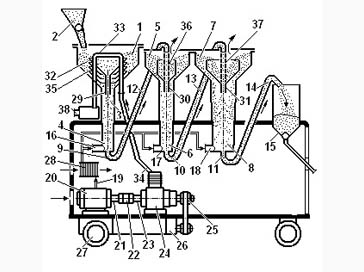

На рис. 5 изображена вихревая непрерывная сушилка.

| Рис. 5. Схема вихревой сушилки: 1 и 7 — вентиляторы; 2 — калорифер; 3 — загрузочное устройство; 4 — питатель-гранулятор; 5 — сушилка; 6 — циклон; 8 — бункер; 9 — пневмотранспортер |

Казеин из загрузочного устройства 3 направляется в питатель-гранулятор 4. Из него выходят уже гранулы с размером в 2-5 мм. Они сразу попадают в сушилку 5. В нее подается горячий воздух (120°С). На пути воздуха имеются решетки. Проходя через их щели, он образует вихревое движение частиц казеина и их псевдоожиженное состояние. Сухой казеин поступает в приемник. Из него по пневмотранспорту 9 он попадает в бункер 8. Вентилятор 7 создает движение воздуха для пневмотранспорта. Он также служит и для отсоса воздуха из камеры сушилки непрерывного действия. Но сначала воздух поступает в циклон 6, в нем оседают частички казеина. Воздух для обогрева в калорифере 2 поступает от вентилятора 1.

Влажность исходного казеина должна составлять от 45 до 65%, а температура - 20°С. Готовый продукт будет иметь температуру 20-50°С. Производительность по сухому продукту – 150-160 кг/ч.

Материал подготовлен по книге "ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ПРЕДПРИЯТИЙ МОЛОЧНОЙ ПРОМЫШЛЕННОСТИ", В.Д. Сурков, Н.Н. Липатов, Ю.П. Золотин; Издание 3-е: Москва: "Лёгкая и пищевая промышленность" и другим источникам.

Сушилки для пищевой

Сушилки для пищевой