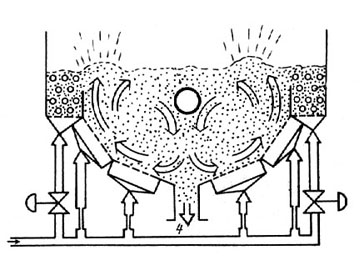

Материал выносится из слоя в результате протекания нескольких процессов. Мелкие фракции уносятся за счет кинетического выноса, когда разница между скоростью газа и витания положительная. Во время подбрасывания пакетов частиц, крупных частиц происходит их естественное разрушение. Большие частицы из пакетов вновь попадают в слой после исчерпания своей кинетической энергии. Все мелкие частички уносятся с газом. В зоне над слоем, которая выше высоты выброса частиц, перенос твердых частиц происходит благодаря положительной разнице меду скоростью газа и витания. Мелкие частицы задерживаются в слое потому, что слой оказывает сопротивление их перемещению к поверхности.

Можно говорить о том, что есть равновесная концентрация мелких частиц. Она зависит от скорости газа потому, что с увеличением скорости порозность слоя также растет, а сопротивление диффузии мелких фракций к его поверхности уменьшается. Такое явление ограничивается низкими значениями псевдоожижения. При развитом псевдоожижении, когда перемешивание очень интенсивное, диффузия уже не играет основную роль. Это проявляется в схожести гранулометрического состава уноса в нижней зоне пространства над слоем и слоя.

На унос высота слоя оказывает влияние только при высоких слоях в результате воздействия неоднородности псевдоожижения. Расчет уноса необходимо проводить, основываясь на закономерностях, которыми описывается кинетических вынос мелких фракций при условиях, когда высота аппарата больше необходимой для разделения инерционных выбросов высоты.

Для проведения расчета уноса имеются полуэмпирические выражения.

Стоит отметить, что при проведении расчетов по разным формулам результаты сильно отличаются, поэтому их использование для решения прикладных задач очень сомнительно.

При сушке солей очень сложно рассчитать унос. Это связано с изменением гранулометрической характеристики продукта в результате укрупнения частиц в слое, обеспыливания материала. Степень этих изменений оценить пока не удается, поэтому при расчетах можно получить только приблизительные значения.

Если есть представительная проба, то можно выполнить ориентировочный расчет. Он основывается на экспериментальном определении на лабораторной установке. При этом число псевдоожижения на лабораторной и промышленной сушильной установке должно быть одинаковым; диаметр первой нужно брать не менее 20 см.

В случае, если при проведении процесса на промышленной установке не возникает значительных изменений в гранулометрическом составе материала, то опыты на лабораторных установках можно проверять на «холодных» моделях.

Для развитого псевдоожижения унос фракций частиц принимают прямо пропорциональным их средней относительной концентрации. При выборе такого надслоевого пространства, в котором унос пакетов и крупных частиц очень мал, общее значение уноса принимают прямо пропорциональным концентрации мелкой фракции в слое. В случае, когда для непрерывного процесса концентрация мелкой фракции известна, то определяемое при лабораторных исследованиях значение величины уноса можно применять для установления уноса в непрерывном промышленном процессе, используя приближенное выражение М. Лева или более точное О. Тодеса и О. Цитовича.

Но чаще всего значение концентрации мелкой фракции в слое неизвестно, поэтому расчет ведется по начальной концентрации мелких частиц в исходном материале. Здесь уже нет линейной зависимости уноса от концентрации.

Например, если

, , |

(1) |

то из уравнений уноса

|

(2) |

где g0 и gвых – количество материала, соответственно, загружаемого в аппарат и выгружаемого из него, кг/ч;

gy – унос, кг/(м2·ч);

G - количество материала в слое, кг;

R - константа уноса, 1/ч;

F – площадь сечения аппарата, м2;

С0, Ссл, Свых – доля мелкой фракции, соответственно, в поступающем в аппарат материала, в слое и в выходящем материале.

Получается

|

(3) |

откуда выражается

. . |

(4) |

Из выражения видно, что мнимые корни можно не брать в расчет и с увеличением g0C0 должно увеличиваться и Fgy, тогда вместо выражения (4) можно представить:

|

(5) |

Значение Fgy будет максимальным, когда второй член в выражении (5) будет равен нулю, т.е.:

|

(6) |

Теперь можно переходить от расчетов уноса на лабораторных моделях к расчету уноса в промышленных условиях для непрерывного процесса.

Для этого по уравнению М. Лева

|

на лабораторной установке рассчитывают количество уносимых мелких фракций при разном времени продувания. После этого приступают к графическому определению константы уноса R и по выражению (6) рассчитывается максимальное значение Fgy.

Чтобы рассчитать инерционный унос, используется уравнение, которое описывает распределение концентрации в пространстве над слоем

, , |

(7) |

здесь с01 и с02 – концентрация материала на поверхности слоя и границе между зоной выброса пакетов частиц и отдельных частиц соответственно;

V и Vмин – рабочая и начальная скорость псевдоожижения;

z – высота пространства над слоем.

Так как с01/с02 50+100, то основываясь на уравнении (7) высота, которая будет практически обеспечивать уменьшение выбросов крупных частиц, для промышленных установок находится в диапазоне 750–1000 мм.

50+100, то основываясь на уравнении (7) высота, которая будет практически обеспечивать уменьшение выбросов крупных частиц, для промышленных установок находится в диапазоне 750–1000 мм.

Очевидна важность правильного подбора геометрии сепарационной зоны в промышленном аппарате для эффективной сепарации уноса в пространстве над слоем.

Существует множество работ, в которых есть рекомендации по уменьшению уноса за счет расширения надслоевого пространства. Но каких-либо конкретных предложений нет.

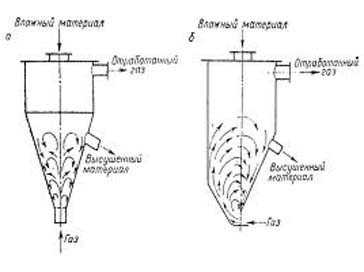

Были проведены опыты, в ходе которых изучался унос с разным углом расширения надслоевого пространства. Они проводились на лабораторной модели. Ее диаметр составлял 100 мм, а высота цилиндрической части была равна 2150 мм. В цилиндре было четыре царги, благодаря чему можно было менять высоту надслоевого пространства. В процессе опытов проводились исследования конических расширителей высотой 50 см (плюс верхний цилиндр с высотой 20 см) и углами раскрытия 16, 22, 28, 34°.

При изменении запыленности пространства над слоем по приведенной ниже методике демонстрируется, что самое большое уменьшение уноса частиц достигается при угле 22°. Объяснить это можно тем, что происходит максимальное снижение скорости газа при безотрывном потоке в диффузоре.

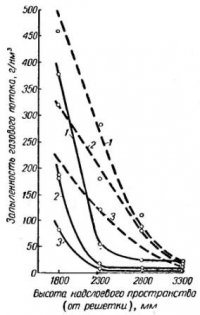

Для изучения величины уноса и оптимального значения высоты сепарационной зоны была использована промышленная установка для сушки хлористого калия. Установка работала в непрерывном режиме. Запыленность потока газа устанавливалась по высоте установки и на выходе при изменении скрости газа в диапазоне от 1,22 до 1,65 м/сек.

Чтобы определить запыленность, был использован самый подходящий для промышленного оборудования метод внутреннего фильтрования. Кривые запыленности продемонстрированы на рис 1.

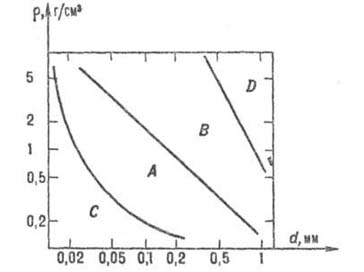

Таким образом, нельзя произвольно выбирать скорость газа в широких пределах чисел псевдоожижения для сушки, которая осуществляется при близких значениях температуры плавления/разложения материала и теплоносителя.

Интервал рабочих скоростей газа зависит от фракционного состава слоя. Ниже границы интервала материал на решетке может перегреться и произойдет ее заплавление. Верхняя определяется допустимым выносом материала слоя.

Дать характеристику диапазону рабочих скоростей газа можно только основываясь на обобщении экспериментальных показателей.

Материал подготовлен по книге: И.Я. Каганович, А.Г. Злобинский. Промышленные установки для сушки в кипящем слое. Издательство "Химия" Ленинградское отделение, 1970 г, 176 с.

Сушилки для пищевой

Сушилки для пищевой