Главная задача процесса сушки – получение продукта, имеющего заданное значение влажности по всему объему. У сушки в кипящем слое есть недостаток, который принят в литературе. Им является неравномерность высушивания продукта из-за большого разброса времени его нахождения в слое. Но некоторые ученые говорят о применении этих представлений только к ситуациям, в которых характеристическое время кинетики обезвоживания материала превышает либо соизмеримо со среднерасходным временем нахождения.

Эти представления дополняются проведенными исследованиями при температуре слоя от 100°С и выше с разнообразными веществами (рудными концентратами, песком, солями, растворами с разной влажностью и гранулометрией). Все исследования с вышеуказанными материалами показали, что конечное интегральное влагосодержание определялось только установленной температурой слоя и было почти постоянным независимо от первоначальной влажности и способов загрузки/выгрузки.

Подобную же зависимость можно наблюдать и при обезвоживании кристаллогидратов, которые имеют несколько кристаллогидратных форм. Стоит отметить, что глубина или степень обезвоживания меняются с изменением температуры слоя, причем это происходит практически соответственно температурам фазового перехода.

Учитывая почти доказанную однородность процесса обезвоживания (сушки) в кипящем слое, а также возможность ее регулирования по температуре слоя, можно говорить, что нерационально использовать многокамерные аппараты и проводить процесс в несколько стадий для изученных материалов.

На рис. 1 изображены экспериментальные данных разных исследователей для разнообразных материалов, по которым характеризуется зависимость остаточного влагосодержания в материалах от температуры кипящего слоя. Соответственно режиму процесса менялось время нахождения материала в слое (от минут до часов) и удельная нагрузка. На графике представлено много веществ, которые обезвоживались в различных условиях. Полученные экспериментальные точки укладываются по прямым линиям, уравнение для которых имеет вид:

, , |

(1) |

где W – остаточное влагосодержание, кг воды/кг сух.вещ-ва;

А и R - постоянные для каждого материала;

tсл – температура слоя, °С.

Стоит обратить внимание на монотонное возрастание наклона прямых (R) с изменением давления пара раствора вещества, от воды при обработке нефелинового концентрата до раствора соли сульфата цинка при выделении в твердую фазу ZnSO4·H2O.

При работе установок неизбежны колебания различных параметров, но если обеспечены условия для поддержания температуры слоя на необходимом уровне, то все это практически не отражается на качестве сушки.

Ранее уже оговаривалось, что вышеизложенная особенность сушки находится в противоречии с общепринятыми представлениями, по которым в однокамерном аппарате кипящего слоя процесс сушки должен быть неравномерным, что связано с плотностью распределения времени нахождения продукта в слое. Но в действительности существует несколько явлений, которые компенсируют это. Основным из них является сочетание большой интенсивности удаления влаги с достаточно долгим нахождением основной части продукта в слое.

Найти среднее время нахождения продукта при сушке в псевдоожиженном слое в условиях постоянной подачи и отвода продукта можно по формуле:

, , |

(2) |

где М – удельная нагрузка слоя и m – удельная производительность установки по сухому веществу.

На практике М неизменно. В зависимости от вида продукта оно колеблется в пределах 200 – 500 кг на 1 м2 решетки. Стоит добавить, что путем изменения этого значения можно менять среднее время нахождения продукта в больших диапазонах без внесения изменений в теплотехнический режим или изменения производительности. Это осуществимо только для процессов в кипящем слое. В установках другого типа потребуется менять габариты устройства или изменить производительность, чтобы изменить время нахождения продукта.

Производительность установки зависит от количества тепла, которое теплоноситель передал материалу – интенсивности теплового потока.

Для определения этого количества тепла есть формула:

(ккал/(м2·ч)), (ккал/(м2·ч)), |

(3) |

где tг – температура поступающего в слой теплоносителя, °С;

tсл – температура удаляемого из слоя теплоносителя, °С;

Vг – скорость теплоносителя, с которой он проходит через слой, м/сек;

Cг и Ссл – средние теплоемкости теплоносителя в диапазоне температур 0-tг и 0-tсл, ккал/(нм3·град);

1- - относительные теплопотери в окружающую среду.

- относительные теплопотери в окружающую среду.

Так как расход тепла для обезвоживания 1 кг сухого вещества зависит в большей степени от показателей начальной и конечной влажности продукта, то его можно выразить так:

, , |

(4) |

где Wн и Wк – влагосодержание продукта в начале сушки и в конце, кг влаги/кг сухого вещества;

Ств – теплоемкость твердого продукта, ккал/(кг·град);

tсл – температура газов, которые отходят из слоя. Она приравнивается к температуре слоя и выходящего из установки кипящего слоя материала;

N – тепловой эффект дегидратации на 1 кг материала.

Основываясь на вышеизложенном, можно вывести уравнение удельной производительности установки по сухому веществу

, , |

(5) |

Теперь нужно подставить полученное в уравнение (2):

|

(6) |

Получается, что среднее время нахождения продукта обратно пропорционально количеству тепла, передаваемому теплоносителем продукту.

Основываясь на реально осуществимых условиях проведения процессе сушки в установке кипящего слоя, можно провести оценку Q и q.

В испытанных на практике сушилках данного типа температура теплоносителя для термолабильных материалов находится в диапазоне до 120°С, а для термостойких – до 1100°С. Минимальное значение температуры слоя можно взять 50°С. Скорость теплоносителя зависит во многом от крупности частиц материала. В промышленных установках эта величина меняется от 0,1 до 5 м/сек. Получается, что максимальное значение Q для многих случаев составляет:

ккал/(м2·ч) ккал/(м2·ч) |

(7) |

Здесь приняты теплоемкости для воздуха.

Аналогично можно определить и минимальную интенсивность:

ккал/(м2·ч) ккал/(м2·ч) |

(8) |

Начальная влажность продуктов разная. Она может составлять и 80% (растворы), и 3% (соли после центрифуги). Поэтому значение WН находится в пределах 0,03-4. Температура слоя меняется от 50 до 200°С.

Основываясь на вышеизложенном, можно найти изменение q при сушке в кипящем слое.

|

(9) |

Здесь принято N=0, Wн=0 и Ств = 0,2 ккла/(кг·град).

|

(10) |

Теперь можно определить и значения максимальной и минимальной удельной производительности установки кипящего слоя:

|

(11) |

| и |

. . |

(12) |

Среднее время нахождения продукта в кипящем слое также сильно зависит от условий проведения процесса и меняется в широких диапазонах значений. Если принять M=400 кг/м2, тогда получим следующие значения:

| от |

|

(13) |

| до |

|

(14) |

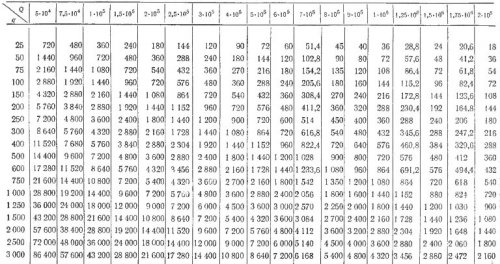

В представленной таблице приведены значения при различных значениях Q и q. Выбраны пределы для Q от 5·104 до 2·106 ккал/(м2·ч) и q от 25 до 3000 ккал/кг.

при различных значениях Q и q. Выбраны пределы для Q от 5·104 до 2·106 ккал/(м2·ч) и q от 25 до 3000 ккал/кг.

По расчетным данным установлено, что значение достаточно большое. Для веществ с высокой начальной влажностью оно составляет от получаса до часа и более.

достаточно большое. Для веществ с высокой начальной влажностью оно составляет от получаса до часа и более.

При попадании в слой влажного продукта начинает интенсивно испаряться влага. Много раз устанавливалось и доказывалось, что значения среднего влагосодержания продукта при его нахождении в слое и в момент выгрузки почти одинаковы. Влажный материал при попадании в слой распределяется по его объему. При сушке растворов этот процесс можно назвать распределением по поверхности частиц слоя. При столкновении частиц между собой поверхность испарения постоянно обновляется, что и уменьшает диффузное сопротивление и усиливает испарение. Благодаря этому характер сушки солей растворов и кристаллогидратов в аппаратах кипящего слоя наиболее близок первому периоду, а длительность процесса меньше при сравнении с определениями кривых в стационарных условиях.

Если сушить соль с Wн = 5% при тепловой нагрузке 0,9-1·106 ккал/(м2·ч), то среднее время процесса составит около трех минут. Если принять во внимание, что процесс сушки в основном протекает благодаря испарению влаги с поверхности кристаллов, то становится понятно, что длительность нахождения в установке основной части продукта вполне достаточная для установления равновесного влагосодержания и в данных случаях.

Так же нужно учитывать, что реальный аппарат кипящего слоя имеет отличия от идеального. Есть вероятность того, что любая частичка может первой покинуть слой. Есть минимальное значение времени, которое необходимо, чтобы сырой материал внедрился в слой. Из-за этого частички могут выйти из установки не раньше этого времени - .

.

Это время называется еще и временем задержки. зависит от нескольких факторов, которые очень сложно учесть, но оно способствует повышению равномерности сушки и так влияет на качество процесса.

зависит от нескольких факторов, которые очень сложно учесть, но оно способствует повышению равномерности сушки и так влияет на качество процесса.

Безусловно, всегда существует вероятность того, что определенное несущественное количество недосушенного продукта может попасть на выгрузку. Но при промышленных масштабах сушки (диаметр решетки более 1м) это практически не ощущается, ведь в общем потоке при транспортировании эта часть продукта досушивается.

В рассматриваемых условиях процесс сушки в кипящем слое происходит так, что влагосодержание продукта достигает равновесного значения соответственно установленной температуре слоя. Именно температура слоя является тем параметром регулирования, от которого и зависит получение необходимой степени высушивания. Это свойство является очень важным при разработке методов сушки растворов солей и кристаллогидратов, которые имеют различные кристаллогидратные формы.

Такие процессы можно проводить и в одну стадию, исключая ступенчатый переход от высокой к низшей кристаллогидратной форме. Благодаря подбору температуры слоя соответственно условиям стабильного существования данного кристаллогидрата достигается необходимая глубина обезвоживания.

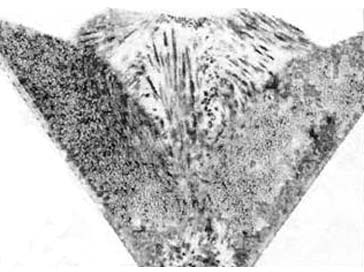

Исследования проводились для нескольких веществ:

1) эпсомит – MgSO4·7H2O, образующий кизерит – MgSO4·H2O;

2) шенит – K2SO4·MgSO4·6H2O, который переходит в леонит - K2SO4·MgSO4·4H2O и безводную соль в сочетании с кизеритом;

3) бишофит – MgCl2·6H2O, образующий различные кристаллогидраты.

Данное свойство процесса было подтверждено и на других примерах.

|

|

|

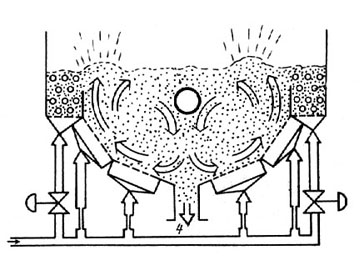

Рис. 2 - Глубина обезвоживания кристаллогидратов в зависимости от температуры слоя: 1 - эпсомит; 2 - шенит. |

На рис. 2 отображены данные о глубине обезвоживания кристаллогидратов, которые были получены при проведении испытаний на промышленных и пилотных установках.

Факт независимости глубины обезвоживания от временного фактора демонстрирует то, что принятая модель массопередачи по схеме взаимодействия газ-частица в полной мере не отражает суть процесса. Здесь нужно учитывать статистические закономерности системы, которая образована множеством эффективно перемешанных зерен. Взаимодействие частиц сильно влияет на процессы передачи тепла и массы. Многократное взаимодействие частиц словно экранирует влияние изменения среднего времени нахождения продукта в слое.

В подтверждение такого представления свидетельствует и то, что в основной части слоя практически нет условий для процессов массообмена и теплообмена по схеме газ-частица, ведь уже на незначительном расстоянии от решетки температуры теплоносителя и слоя выравниваются. Из этого следует, что в слое, кроме зоны около решетки, тепло- и массопередача может осуществляться от нагретых сухих частиц холодным влажным. При столкновении любая частица имеет равные шансы потерять либо приобрести определенное количество влаги от новых порций высушиваемого продукта.

Подобные переходы отражаются в строении гранул, образующихся в процессе высушивания растворов и кристаллогидратов. Они чаще всего представляют собой ядро с оболочками. По кольцам на срезах можно определить число этих циклов за время нахождения частиц в слое.

Схему теплопередачи и удаляемой влаги можно условно представить двухступенчатым процессом. На первой ступени в прирешетной зоне все тепло, которое приносится в слой газом, переходит к поверхности частиц.

На второй ступени уже в объеме слоя происходит передача влаги и тепла между высушенными горячими и холодными влажными частичками. Опускаясь вниз слоя частицы перегреваются. Затем они поднимаются вверх и сталкиваются с новой порцией влажных частиц, от которых они охлаждаются и увлажняются.

Такие непереходы внешне выражаются в изотермичности слоя и постоянстве его интегрального влагосодержания соответственно равновесной влажности при данной температуре слоя.

В общем случае отношение количества сухих частиц к влажным с увеличением количества испаряемой влаги должно постепенно увеличиваться.

На данном этапе еще не представлено обоснованного метода, по которому можно было бы рассчитать высоту слоя. Описание процесса теплообмена при взаимодействии частиц очень сложно. Теоретически этот процесс еще недостаточно разработан, поэтому пока еще не представляется возможным рассчитать высоту слоя по предполагаемой схеме.

На практике высоту слоя подбирают, основываясь на равномерности псевдоожижения и нормальной работы установки.

Материал подготовлен по книге: И.Я. Каганович, А.Г. Злобинский. Промышленные установки для сушки в кипящем слое. Издательство "Химия" Ленинградское отделение, 1970 г, 176 с.

Сушилки для пищевой

Сушилки для пищевой