При производстве некоторых видов круп, а так же макаронных изделий зачастую используется гидротермическая технология сушки.

Наибольшее распространение данный метод получил при сушке макаронных изделий. Время их просушивания составляет около 25 мин. Расход электроэнергии так же минимальный, он составляет около 0,2 кВт на 1 кг продукта.

Данный метод обеспечивает равномерность высыхания макаронных изделий по объему, что исключает растрескивание и искривление готовых изделий. После гидротермической сушки продукты отличаются высоким качеством: они имеют золотистый внешний вид, высокую прочность и стекловидность.

После сушки макаронных изделий следует этап их стабилизации. Обычно этот этап составляет 4-12 часов, но при наличии современного оборудования его время сокращается до 30-40 мин. После охлаждения следует упаковка продукта. Таким образом, весь процесс производства составляет около 60 мин.

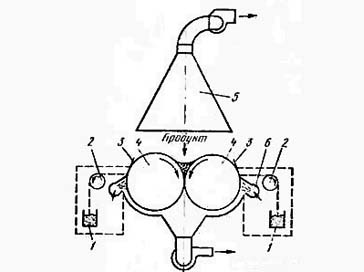

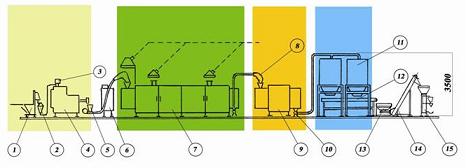

Сущность процесса производства макаронных изделий можно описать на примере автоматизированной линии М-02-200. Исходный продукт (мука) погружается в мукоотсеиватель МП-03. После обработки в мукоотсеивателе тесто подается в пресс-автомат М-02-200, где происходит замес теста под вакуумом. Далее происходит транспортировка заготовки в конвейерную сушилку.

Конвейерная сушилка С-109-4 обеспечивает высокотемпературную сушку, вследствие чего достигается высокое качество полученного продукта. Внутри каждой секции поддерживается заданная влажность и температура. Сушилка имеет уникальную конструкцию оголовника-укладчика, в результате чего продукт ровным слоем укладываются на ленту. Продолжительность сушки составляет 18-25 мин.

По окончанию процесса сушки изделия попадают в стабилизатор-охладитель, где происходит охлаждение в течение 30-40 мин.

|

|

| 1 – мукопросеиватель, 2 – ворошитель, 3 – дозатор вакуумный, 4 – пресс-автомат, 5 – пневмотранспортер-укладчик, 6 – пульт управления, 7- сушилка конвейерная, 8 – пневмотранспортер-укладчик, 9 – охладитель,10 –пневмотранспортер, 11 – бункер-накопитель, 12 – транспортер, 13 – бункер – питатель, 14 – транспортер – загрузчик, 15 – автомат упаковочный. |

Далее, через пневмотранспортер ТП происходит перемещение изделий в бункер-накопитель для временного хранения макаронных изделий, емкостью 1000 кг. Также в состав линии входит мешкодержатель БМ и анализатор влажности Эвлас-2М — предназначенный для определения влажности муки, теста, макаронных изделий.

Гидротермическая сушка продуктов также широко используется при переработке круп, в частности переработке гречихи и риса. Данный вид сушки является одним из методов по повышению технологических показателей зерна.

Гречиха может использоваться для производства муки, крупы, комбикорма и т.д. При производстве крупы и комбикорма используется в основном паровая сушка, но предприятиями разрабатывается технология перехода на гидротермическую сушку. Это связано с тем, что сушка паром имеет ряд недостатков по сравнению с гидротермической сушкой, таких как, например высокая энергоемкость, возникающая вследствие периодичности работы пропаривателей и низкой эффективности паровых сушилок.

На данный момент гидротермическая сушка широко используется при производстве гречневой или рисовой муки. После очистки зерна от примесей оно попадает в элеватор бункера, где производится формирование помольной партии, далее зерно попадает в магнитный сепаратор. Затем зерно взвешивается на специальных автоматических весах. В пробоотборнике происходит отбор пробы, для аналитического контроля продукции. В магнитном сепараторе происходит дальнейшая очистка зерна от примесей (налипших частиц и пыли). Основным этапом обработки является гидротермическая обработка зерна.

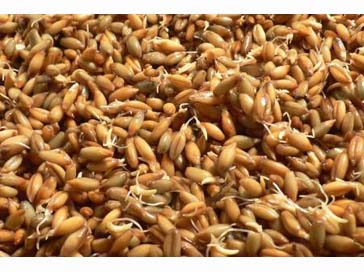

Данная обработка (на примере зерна риса) состоит из нескольких этапов:

1) Слабое увлажнение зерна, с дальнейшим его отвалаживанием в бункере;

2) Пропаривание зерна, с целью склеивания внутренних трещин;

3) Высушивание зерна.

Следует заметить, что гидротермическая сушка является наиболее быстрым и качественным способом просушивания и обработки продуктов питания, таких как рис, макаронные изделия и гречка.

Сушилки для пищевой

Сушилки для пищевой