В данном материале изложены основные аспекты, связанные с созданием и применением взвешенного слоя в различных промышленных установках. Сушка во взвешенном слое применяется, в том числе и при сушке пищевых продуктов.

Одной из разновидностей взвешенного слоя является кипящий слой. Метод взаимодействия различных газов с кипящим слоем зернистого продукта всё чаще используется в технике. Огромное количество самых разных статей, монографий, обобщающих материалов описывает различные стороны взвешенного слоя.

Образование взвешенного слоя происходит в двухкомпонентных гетерогенных системах: газ – твёрдое, газ – жидкость, жидкость – твёрдое, жидкость – жидкость (несмешиваемые жидкости), при прохождении на некоторой скорости потока менее плотной фазы, то есть газа или жидкости, снизу вверх сквозь слой более плотной фазы, то есть зернистого продукта или жидкости. Взвешенный слой может образовываться и в трёхкомпонентной системе, как, например, при прохождении газа сквозь взвесь мелких зёрен в жидкости.

Независимо от составляющих компонентов системы, взвешенный слой характеризуется тем, что вес более тяжёлой фазы компенсируется трением газа о зёрна материала либо о плёнку жидкости (в сочетании с силой Архимеда). Более тяжёлая фаза не лежит на какой-либо опоре, а удерживается на потоке более лёгкой фазы. Частицы твёрдого продукта либо плёнки и капли жидкости плавают в потоке лёгкой фазы, вибрируют, перемещаются в разных направлениях, но не выходят за границы слоя при большом ускорении лёгкой фазы в результате параллельного увеличения доли лёгкой фазы во взвешенном слое (то есть порозности). Взвешенный слой по своему составу является неоднородным, включающим в себя пузыри и струи лёгкой фазы.

Помимо общего, взвешенный слой имеет и специальные названия, что свойственно бинарной системе. В системе жидкость – жидкость взвешенный слой носит название – эмульсионный, поскольку образуется в виде подвижной взвеси, а в системе газ – жидкость взвешенный слой называется пенным, так как получается в виде подвижной, достаточно турбулизованной пены, которая состоит из беспорядочно перемещающихся пузырьков и струй газа, тесно перемешанных с каплями, плёнками и струями жидкости.

В системе газ – твёрдое, в зависимости от вида взвешивания (или псевдоожижения) частиц материала, а также соответствующих устройств аппаратов, взвешенный слой подразделяется на несколько видов, которые носят соответствующие названия, такие, как кипящий слой, фонтанирующий слой и им подобные.

Кипящий слой образуется в оборудовании, которое представляет собой камеру либо колонну с круглым или прямоугольным сечением, разделённую при помощи сетчатых или колпачковых решёток на несколько отсеков и оснащённую специальными устройствами, как, например, штуцер, предназначенными для ввода и вывода реагирующих фаз. При максимально низкой линейной скорости постоянного потока газа зернистый слой продукта расположен на решётке. С увеличением скорости потока газа увеличивается и сила трения газа о зёрна, а давление зёрен на решётку уменьшается. Как только скорость достигает критического уровня, что называется скоростью взвешивания или скоростью псевдоожижения, вес слоя зёрен компенсируется силой трения газа в сочетании с архимедовой подъёмной силой, зёрна продукта поднимаются с решётки и удерживаются в потоке газа, тем самым не оказывая давления на решётку. Поскольку архимедова сила минимальна, можно предположить, что сила тяжести равна силе трения газа о зёрна. Соответственно, перепад давления во взвешенном слое равен его весу по отношению к единице поперечного сечения решётки. В данном случае решётка служит для распределения потока газа по сечению аппарата и в слое зёрен, а также ограничивает вибрацию зёрен.

При возрастании скорости газа число пузырьков газа во взвешенном слое и их размеры увеличиваются таким образом, что общая порозность кипящего слоя повышается соответственно скорости газа. Толщина слоя, при этом, увеличивается, а гидравлическое сопротивление по всему диапазону скоростей газа, соответствующих наличию кипящего слоя, не изменяется. Внешний вид кипящего слоя напоминает кипящую жидкость, так как в нём образуются газовые пузырьки, которые, поднимаясь, увеличиваются в размере и, при выходе из слоя, выталкивают фонтанчики зёрен. При очень больших скоростях газа кипение пузырьков переходит в агрегатный (пакетный) режим. Большие пузыри и струи газа занимают всё больший объём во взвешенном слое, постепенно переходя в сплошную фазу, где плавают и осуществляют вихревые движения зёрна материала с порозностью, схожей с порозностью неподвижного слоя. Во взвешенном слое с большим сечением наблюдается присутствие зон с преимущественно восходящим и нисходящим потоком частиц.

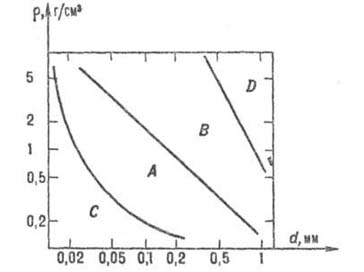

Когда фиктивная скорость газа достигает максимального значения, рассчитанного на полное сечение камеры, структура кипящего слоя разрушается, и частицы продукта выносятся из аппарата. Соотношение скорости выноса твёрдых частиц к скорости их взвешивания для мелких зёрен может достигать 50, а для более крупных зёрен (размером около 4 мм.) – до 15.

Взвешенный слой, подобно жидкости, обладает свойством текучести. Использование катализатора кипящего слоя при крекинге обеспечивает ротацию катализатора между контактным аппаратом и регенератором. Именно благодаря данному свойству текучести кипящий слой носит название ожиженного или псевдоожиженного. Вращающееся движение зёрен и газа во взвешенном слое позволяет называть его также вихревым слоем.

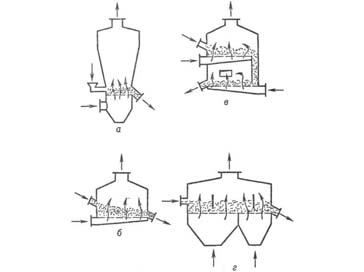

Реакторы кипящего слоя традиционно имеют цилиндрическую форму, как правило, с одной либо несколькими решётками для размещения высушиваемого зернистого продукта. Если высушиваются сильно полидисперсные продукты, то рекомендуется использовать реакторы в форме усечённого конуса, поскольку в реакторах такой формы самые крупные зёрна находятся во взвешенном состоянии в зауженной (нижней) части конуса, а зёрна размером поменьше вибрируют в расширенной (верхней) части конуса. Могут использоваться также цилиндро-кодические аппараты, выход выброшенных из газового потока зёрен и возвращение их во взвешенный слой осуществляется в более широкой части конуса. Однако, несмотря на то, что верхняя часть аппарата достаточно широкая, при псевдоожижении полидисперсных (полиплотностных) продуктов некоторая (зачастую достаточно большая) доля частиц может выводиться из аппарата. Это случается при обжиге флотационных концентратов сульфидов металлов, дисперсность частиц которых варьирует в пределах 0,2-1 мм, а плотность при обжиге может снижаться на 50%. Для отделения выходящих частиц от газового потока используются разного рода сепараторы, такие, как циклоны, электрофильтры и прочие.

Одним из главных недостатков кипящего слоя, намного снижающим его эффективность, является то, что прохождение газа в больших пустотах (пузырях) происходит без плотного контакта с основным объёмом зернистого продукта. Существует множество разных насадок, которые вводятся во взвешенный слой и помогают разбиванию больших пустот (пузырей), уменьшая тем самым уровень перемешивания частиц слоя. Данный тип слоя носит название организованного слоя.

Метод кипящего слоя особенно распространён в промышленных отраслях, он используется для осуществления процессов сушки во взвешенном слое, катализа, грануляции, кристаллизации, обжига, прокаливания, газификации и пиролиза топлива, адсорбционных и десорбционных процессов и прочих.

Кроме того, аппараты кипящего слоя используются для синтеза и разложения солей, таких, как фосфаты, хлориды, сульфаты. В котельных установках процессы теплоотдачи ускоряются путём сжигания жидкого и газообразного топлива в кипящем слое инертного продукта с опущенными в него трубами парогенератора для кипячения. Помимо этого, в кипящем слое инертного продукта можно сжигать отходы жидкостей с большим содержанием органических веществ. Опуская нагретые фасонные металлические изделия в кипящий слой частиц полимерных материалов, на их сложную поверхность наносятся тончайшие защитные и декоративные слои.

Оборудование кипящего слоя применяется для нагревания и охлаждения самых разных систем, как газов, так и твёрдых сыпучих продуктов, для смешивания разных веществ (получения шихт), а также для удаления пыли из зернистых продуктов. На сегодняшний день изучается возможность использования кипящего слоя и в прочих процессах производства, где могут применяться все его достоинства по сравнению с остальными способами контакта газов с твёрдыми сыпучими продуктами.

Турбулизация двухкомпонентной системы в кипящем слое способствует усиленному тепло- и массообмену между фазами и абсолютную неизменность температур во всём объёме слоя. Высокоэффективная проводимость тепла, а, следовательно, и изотермичность кипящего слоя имеют важное значение при осуществлении обратимых и консекутивных реакций, а также для усиленного вывода тепла из взвешенного слоя при помощи теплообменных элементов небольшого размера.

Оборудование кипящего слоя обладает рядом значительных преимуществ, по сравнению с оборудованием фильтрующего слоя. Так, например, в шахтных печах, контактных, полочных и трубчатых аппаратах с неподвижным слоем высушиваемого зернистого продукта (к примеру, катализатора) нельзя использовать мелкозернистый продукт, в виду резкого увеличения гидравлического сопротивления, а в кипящем слое дробление твёрдого вещества ведёт к увеличению скорости межфазных процессов при неизменном гидравлическом сопротивлении, либо со снижением данного сопротивления. Кипящий слой даёт возможность перерабатывать запыленные газы, к которым невозможно использовать фильтрующий слой. Особенное значение для некоторых важных процессов имеет такое свойство зернистого продукта, как его текучесть в кипящем слое.

При всех достоинствах кипящего слоя по сравнению с прочими способами взаимодействия газов с твёрдыми материалами, использование его несколько ограничено, а, зачастую, и вовсе не представляется возможным, поскольку существуют некоторые затруднения, возникающие в практике. В свободном кипящем слое газовые пузыри образуются на совсем малом расстоянии от газораспределительной решётки и очень быстро увеличиваются в массе слоя. Тепло- и массообмен между газом, находящимся в пузырях, и твёрдым зернистым продуктом с увеличением размера пузырей сильно сокращается, а скорость процесса, соответственно, уменьшается. В результате этого, высокие слои становятся нерентабельными. Возникает необходимость разделять аппарат на секции при помощи полок либо специальных насадок. Это, в свою очередь, усложняет конструкцию данного оборудования, увеличивает его металлоёмкость и повышает расходы по эксплуатации.

Перемешивание в кипящем слое способствует определённому уменьшению движущей силы технологических операций, производимых в нём, в отличие от средних показателей движущей силы в режимах вытеснения в оборудовании с неподвижным слоем либо с движущимся противоточно плотным слоем продукта.

Тщательное перемешивание зернистого продукта при положительном эффекте уравнивания температуры приводит также к разному по времени нахождению частиц материала в кипящем слое при их постоянном поступлении и выгрузке из аппарата, в результате чего наблюдается разный уровень обработки части выгружаемого из аппарата готового продукта. Это играет большое значение для тех операций, в которых необходима равномерная степень обработки дисперсного материала, либо тогда, когда длительное нахождение частиц продукта в аппарате даёт нежелательный результат, то есть термическое разложение пересушенного либо перегретого продукта, образование слишком крупных кристаллов и прочее.

Истирание некоторой части твёрдого вещества приводит к образованию пыли из данного вещества и её уносу, что вызывает потребность в очистительной аппаратуре, размеры которой, зачастую, намного больше кипящего слоя, ведёт к утере полезных веществ и загрязнению ими продукта, образующегося из газовой фазы. Кроме того, в кипящем слое истираются и некоторые детали аппаратов.

Чтобы обеспечить равномерное распределение газа по сечению слоя, необходимо использовать решётки с небольшим свободным сечением (1,5-2%), что способствует увеличению гидравлического сопротивления в аппаратах с несколькими полками, а также увеличивает вероятность закупоривания отверстий решётки.

Некоторые недостатки оборудования кипящего слоя снижаются либо снимаются при использовании прочих видов взвешенного слоя, в первую очередь, фонтанирующего. Оборудование фонтанирующего слоя представляет собой усечённый конус. Газ проходит, главным образом, по центральной зоне конуса, которая составляет только 10% от массы слоя. Струя газа поднимает зёрна и выбрасывает их фонтаном в широкую часть конуса, там их скорость снижается и зёрна очень медленно спускаются в периферийную зону. Достигнув нижней узкой части конуса, зёрна, под воздействием газовых струй, снова поднимаются наверх. В оборудовании фонтанирующего слоя имеется возможность не использовать распределительную решётку, поскольку скорость газа в нижней узкой части аппарата несколько выше скорости начала взвешивания. Благодаря этому, аппараты фонтанирующего слоя могут применяться для осуществления высокотемпературных операций и при обработке агрессивных сред, то есть тогда, когда использование металлических решёток невозможно. При помощи фонтанирующего слоя можно обрабатывать полидисперсные материалы с меньшим уносом, чем это происходит в оборудовании кипящего слоя, тем не менее, фонтанирующий слой обладает некоторыми недостатками, главным из которых является малая доля производительной зоны. Данное оборудование обладает малой мощностью, поэтому, для большей эффективности, аппараты делают из длинных коробов с треугольным дном, в нижней части которого проделаны щелевые отверстия для выхода газа.

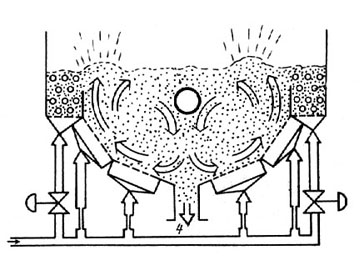

Существуют и прочие виды фонтанирующего слоя, например, с тангенциальной подачей газа в аппарат с корытообразным днищем. Газ поступает в аппарат снизу тангенциально таким образом, что зернистый продукт осуществляет вращательные движения: по одной стороне аппарата восходящим потоком, а по другой – нисходящим.

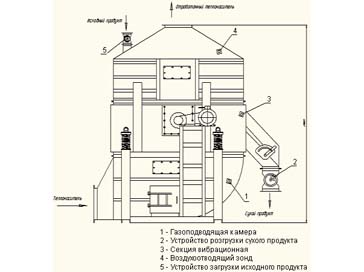

Виброкипящий слой образуется в аппаратах кипящего слоя с вибрирующими поверхностями в самом слое. Вибрация способствует усилению перемешивания продукта, в результате чего размер газовых пузырей уменьшается.

Кроме того, существуют аппараты с закрученными потоками разного типа, к ним относятся вихревые аппараты.

Когда скорость газа достигает второго критического значения, то есть скорости выноса зёрен, цилиндрические аппараты кипящего слоя становятся аппаратами с восходящим потоком мелкозернистого продукта, то есть потоком взвеси. Такие аппараты представляют собой высокие полые трубы без решёток. Используются данные аппараты в том случае, когда необходимо недолгое нахождение мелкозернистого продукта в потоке контактирующего с ним газа, то есть в таких процессах, как окисление, пиролиз, гидрирование на катализаторе, быстро теряющем активность и очень легко восстанавливающимся.

Практическое применение оборудования псевдоожижения в промышленных отраслях берёт своё начало ещё в середине прошлого века и, с тех пор, написано немало научных трудов и материалов о кипящем слое. Тем не менее, чёткой теории процессов кипящего слоя на сегодняшний день ещё не имеется. Это связано с определённой сложностью гидродинамики взаимодействия псевдоожижающего потока и дисперсной фазы в кипящем слое. Бинарная система кипящего слоя образует внутри себя местные неоднородности, которые проявляются в образовании пузырей газа. Точное описание процессов образования газовых пузырей, их перемещения, изменения в размере, течения сплошной фазы внутри самих пузырей, перемещения частиц дисперсного продукта около пузырей и прочих важных моментов поведения обеих фаз в неоднородном кипящем слое при псевдоожижении потоком газа пока ещё является далёким от ожидаемых результатов, которые могли бы дать хорошую основу для создания методов надёжных и физически доказанных расчётов технологических процессов. Некоторые затруднения связаны и с тем, что перемешивание дисперсного материала в кипящем слое, а также частичное перемешивание сплошной фазы, усложняют расчёт распределений концентраций и температур по высоте кипящего слоя и, соответственно, усложняют расчёт движущей силы технологических процессов. Промышленное применение кипящего слоя на практике требует дополнительных способов расчёта процессов, осуществляемых в кипящем слое.

Сушка во взвешенном слое

Новость

Комментарии (0)

Нашли ошибку? Выделите её и нажмите Ctrl+Enter. Будем благодарны за помощь.

С этим также смотрели:

Сушилки для пищевой

Сушилки для пищевой