Реальные слои состоят из материалов, в которых есть частицы различных размеров. Установлено, что в таких слоях есть область скоростей, которая приравнивается к переходу в псевдоожиженное состояние. Есть несколько факторов, оказывающих влияние на границы области. Это и форма частиц, и фракционный состав и некоторые другие. В практике наиболее важно установление именно верхней границы, ведь именно она и соответствует переходу в псевдоожиженное состояние.

Чтобы рассчитать Vкр (критическую скорость псевдоожижения для полидисперсной системы), существуют расчетные зависимости. В них полидисперсность учитывается отношением dмакс к dэ. Чем больше интервал полидисперсности, тем менее точной становится формула.

Использовать эти расчетные зависимости достаточно трудно и одной из причин является неопределенность установления максимального диаметра частиц. Условно считается, что содержание крупных частиц не менее 15%.

Многие исследователи придерживаются мнения, что самым надежным способом определения критической скорости псевдоожижения является проведение опытов на «холодных» лабораторных моделях. В реальных процессах данный параметр устанавливается произвольно. На число псевдоожижения влияет размер частиц. Для крупных это значение устанавливают 2-3, а для мелочи 10-15 и более, считая, что для общих случаев увеличение скорости газа ограничивается исключительно допустимым значением выноса из слоя.

Здесь подразумевается, что колебания гидродинамической обстановки и изменения структуры слоя не ограничивают выбор скорости газа в зоне существования слоя от момента начала его псевдоожижения до разрушения вы выносе. Для процессов с поверхностным теплосъёмом ранее был предложен единственный критерий выбора рабочей скорости – получение самых больших коэффициентов теплоотдачи от слоя к поверхностям.

Многочисленные опыты показывают, что полученные и расчетным путем, и на опытных «холодных» моделях значения Vкр практически не воспроизводятся при сушке солей в промышленной установке. Очень часто скорость начала псевдоожижения существенно выше. Это происходит из-за неравномерности газораспределения, сцепления солевых частиц и прочих причин. Но не только это влияет на сложность выбора рабочей скорости газа.

Известно, что для оптимизации теплотехнического режима сушки, её нужно проводить при начальной температуре теплоносителя близкой к значению температуры плавления соли. В ходе многочисленных наблюдений за процессами в промышленных установках при таком режиме было установлено, что для скорости газа существует предел, ниже которого решетка начинается заплавляться солью. На это значение влияет фракционный состав материала.

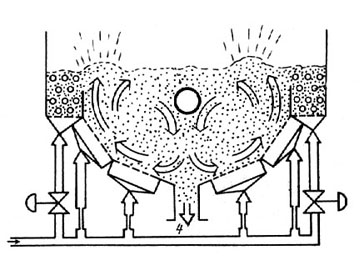

Чтобы установить причины замазывания решетки, проводились исследования, методика которых была основана на следующем механизме процесса. Сегрегация материала по размерам должна обнаруживаться в слое полидисперсного материала. Это является причиной сосредоточения около решетки крупных фракций. Установлена зависимость степени агрегации от скорости газа и она выглядит так: с понижением скорости газа в слое степень сегрегации выражается сильнее. Из-за уменьшения скорости газа частицы тоже медленнее движутся. Скорость крупных фракций около решетки при установлении определенных условий будет постепенно стремиться к нулю. Но при этом основная часть материала вполне может находиться в состоянии псевдоожижения. Становится понятно, что есть зависимость между температурой решетки и эффективностью циркуляционного процесса в зоне около решетки.

Исходя из этого стоит ждать следующего. С постепенным снижением скорости частиц в этой зоне возрастает температура решетки и в своем пределе она будет сравниваться с температурой теплоносителя. И обратно, если псевдоожижение материала на решетке протекает эффективно, то температура решетки будет стремиться не к температуре теплоносителя, а слоя, ведь коэффициенты теплоотдачи от газа к решетке ниже, чем эти же коэффициенты от поверхности решетки к слою.

На промышленной и лабораторной установке проводились исследования, где устанавливалась зависимость температуры решетки от фракционного состава слоя и скорости газа. Исследовались керамзитовый песок (пилотная установка) и полидисперсный хлористый калий (промышленная установка). На рисунке можно увидеть результаты. Стоит добавить, что измерения с хлористым кальцием проводились при эксплуатации установки. На пилотной же установке вводимое тепло поглощали при помощи орошения слоя водой.

Предположения относительно механизма заплавления решетки вполне оправдались, судя по экспериментальным кривым. Каждая кривая имеет некую переломную область, вне которой температура решетки при увеличении скорости газа стремится к температуре слоя.

Значительное увеличение температуры решетки при скоростях ниже переломной области свидетельствует об уменьшении скорости частиц на решетке и обмене количеством движения и теплом со всеми частицами в слое. Выше максимального значения температура решетки уже почти не меняется и она существенно меньше температуры топочных газов. Чем больше размер частиц слоя, тем меньше разность между температурами решетки и теплоносителя. Стоит отметить, что при остальных равных условиях для хлористого калия разность существенно меньше, в сравнении с материалом с узким фракционным составом. Важно, что граница переломной области для подобных хлористому калию материалов резко выражена. При скорости 1,5 м/сек и выше решетка почти чистая, а заплавление можно наблюдать уже при 1,4 м/сек. С 1,8 м/сек уже увеличивается вынос. Понятно, что здесь скоростной диапазон (диапазон изменения скорости) узкий и ограничивается маленьким интервалом – от 1,5 до 1,7м/сек.

Эта особенность процесса говорит о том, что при его регулировании скорость газа менять нельзя. Для каждого случая она устанавливается индивидуально. Его нужно поддерживать на постоянном уровне (отклонения не более ±10 – 15%).

В случае полидисперсных материалов Vраб (оптимальное значение скорости) соответствует высоким значениям псевдоожижения. Для хлористого калия при расчетах по формуле Тодеса Vкр значение псевдоожижения равно 25. Чем больше размер частиц, тем меньше отношение Vраб к Vкр. Для частиц размерами до 3 мм оно составляет 3–5.

Наличие переходной области подтверждено также исследованиями Н.И. Кондукова, обнаружившего существование двух областей режима псевдоожижения в монодисперсном слое. Эти области имели отличия в темпах изменения скоростей частиц в зависимости от скорости газа в слое. Были помечены частицы и измерялась их скорость. В процессе исследования выявилась «оптимальная» скорость газа. Выше этой скорости приращение скорости частиц становилось уже намного менее зависимым от скорости газа. Для частиц диаметром 1-2,8 мм значение псевдоожижения, соответствующее границе двух вышеуказанных режимов, составляет 2-3. Это практически соответствует граничной скорости при исследовании керамзитового песка с диаметром частиц 1,2 и 4,3 мм. Значение псевдоожижения для хлористого калия и более мелкой фракции песка с диаметром частиц 0,56 мм существенно выше.

Были проведены и исследования характера движения частиц в зоне около решетки на холодных моделях. Использовался метод прямого измерения локальных коэффициентов теплоотдачи от поверхности к слою. Было выявлено, что характер движения частиц в этой зоне очень схож с изменениями температуры решетки. Значительно нагляднее можно проследить аналогию этих зависимостей при расчете температуры решетки по экспериментально установленным  .

.

Пренебрегаем градиентом температуры в решетке и устанавливаем отношение tреш/tсл, основываясь на уравнении теплового баланса где

где  и

и  - коэффициенты теплоотдачи от решетки к слою и от газов, находящихся в подрешеточном объеме, к решетке.

- коэффициенты теплоотдачи от решетки к слою и от газов, находящихся в подрешеточном объеме, к решетке.

Материал подготовлен по книге: И.Я. Каганович, А.Г. Злобинский. Промышленные установки для сушки в кипящем слое. Издательство "Химия" Ленинградское отделение, 1970 г, 176 с.

Сушилки для пищевой

Сушилки для пищевой