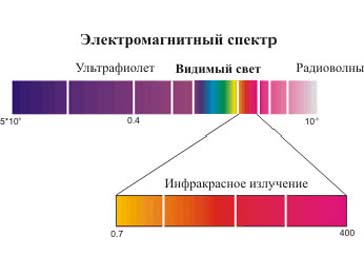

Наиболее перспективным и актуальным направлением для промышленного применения сушильного оборудования в целях обезвоживания пищевых продуктов на сегодняшний день является технология инфракрасного излучения. Уникальность и высокая эффективность процесса удаления избыточной влажности связана со структурой используемых лучей. Проникая вглубь изделия, они активно поглощаются водой, увеличивая тепловое движение молекул и вызывая нагревание жидкости. При этом сам высушиваемый продукт и конструкционные материалы оборудования для сушки не насыщаются инфракрасным излучением за счет эффекта отражения. Такая особенность обуславливает невысокие температуры ведения процесса: 40-60 градусов вполне достаточно для достижения требуемой степени влажности. А низкие тепловые воздействия, в свою очередь, благосклонно сказываются на качестве подвергающихся сушке продуктов. Они практически полностью сохраняют витамины и биологически активные вещества, привлекая своим естественным цветом, вкусом и ароматом.

Преимущества инфракрасного сушильного оборудования во многом определяется и его многофункциональностью. Спектр возможных областей применения в различных сферах пищевой промышленности необычайно обширен и привлекателен: мясное и рыбное сырье, овощи и фрукты, лекарственные препараты и растения, закуски и готовые блюда, полуфабрикаты и продукты быстрого приготовления.

Сравнительный анализ преимуществ инфракрасного сушильного оборудования для продуктов питания сведен в таблицу 1.

Таблица 1 – Сравнительная характеристика сушильного оборудования

|

Типсушки |

Технология удаления влаги |

Качество продукта |

Стоимость оборудования в ценах 2009 года, млн. руб. |

Стоимость удаления 1 кг воды, руб. |

Энергозатраты, кВт-ч/кг испаренной влаги |

|

Газовая инфракрасная |

Передача теплаинфракрасными лучами |

Максимальное приближение к качеству сублимационной сушки. Сохранение исходных свойств продукта питания на 90 процентов |

4,5 – 8 (средняя нагрузка 0,4-0,8 тонн в час) |

Порядка 0,1 – 0,3 |

0,9 – 1 |

|

Сублимационная |

Две стадии удаления влаги: возгонка льда из замороженного сырья и последующаядосушка продукта в вакууме |

Идеальное сохранение цвета, формы и органолептических свойств; минимально возможные потери биоактивных веществ; легкость восстановления |

10 – 15 (средняя нагрузка 0,3-0,4 тонны испаренной влаги за час) |

Около 30 |

2,7 – 3 |

|

Сушка в СВЧ полях |

Диполи удаляемой воды помещаются в сверхвысокочастотное электромагнитное поле |

Равномерность нагрева; отсутствие зависимости от теплопроводностисушильного материала. Наиболее перспективна схема комбинированного процесса обезвоживания: конвективная предварительная сушка и окончательная СВЧ-досушка |

3 – 4 (для комбинированного процесса сушки производительностью 0,3-0,4 тонны испаренной влаги за час) |

Порядка 1 – 2 |

∼1,7 |

|

Конвективная |

Теплопередача посредством сушильного агента (нагретого воздуха или парогазовой смеси) |

Ухудшение качества готовых изделий за счет снижения теплопроводности высушиваемого продукта; необходимость правильной нарезки и бланширования. Несмотря на длительность процесса около 90% сушеных продуктов производятся конвективным методом |

3 – 4 (средняя нагрузка 0,5-0,8 тонн испаренной влаги за час) |

Порядка 1,5 – 3 |

В широком диапазоне от 1,8 до 3 |

|

Кондуктивная |

Непосредственная передача тепла от греющей поверхности к продукту |

Стабильное качество, удовлетворяющее требованиям потребителя, достигается при сушке суспензий, соусов с повышенным содержанием крахмала, а также белковых гидролизатов. Сахарсодержащие и термолабильные продукты, в составе которых имеется свежий белок, этим методом не сушат |

1,2 – 1,5 (средняя нагрузка 0,15-0,25 тонн испаренной влаги за час) |

Порядка 1 – 2 |

∼1,7 |

Сушилки для пищевой

Сушилки для пищевой