Сублимационная сушка является одним из способов консервирования в промышленном производстве. Рассмотрим особенности промышленной сублимационной сушки. Чаще всего установки работаю круглые сутки. Загрузка или выгрузка производится в праздничные дни или выходные, ночью.

Для этих целей применяются большие установки. Производительность оборудования для сушки продукции в фармацевтической промышленности составляет от 30 до 100 кг удаленной влаги за цикл. В пищевой промышленности этот показатель выше и составляет от 100 до 500 кг за цикл. На заморозку сырье поступает в том количестве, которое помещается в сублимационную установку.

При производстве медикаментов их замораживание и сушку проводят в ампулах либо флаконах. Эти ампулы помещают в кассеты, в каждой из которой располагается около сотни таких ампул. Пищевое сырье сушится на противнях. Каждый из них имеет площадь 0,2 – 0,6 м2.

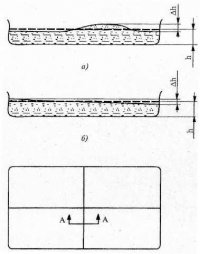

| Рис. 1. Характерные отклонения ?h, возникающие при замораживании в противнях слоя жидкости или пастообразных продуктов в условиях промышленного производства |

Отдельные участки высушиваемых материалов находятся в разных условиях. Получается, что длительность сушки и качество готового продукта будет отличаться от этих же показателей, но полученных в лаборатории. К самым важным факторам, которые и порождают такую неравномерную сушку в условиях промышленного производства, можно отнести: разнородность физических характеристик высушиваемого материала (его влажность, плотность); разные условия контакта материала с теплопроводящей поверхностью; разная интенсивность облучения материалов в сушилках с радиационным энергоподводом; различное парциально давление в объеме камеры установки. При замораживании пастообразной и жидкой продукции на плоских противнях образуются неоднородности в замороженном слое (рис. 1), также возникают и отклонения по толщине.

Чтобы сократить брак в высушиваемом продукте, а также определить зоны максимальной и минимальной скорости процесса сушки, нужно иметь сведения об основных характеристиках процесса для установки или ряда установок со сходными параметрами.

Основной особенностью сублимационной сушки в промышленных условиях является определение энергоподвода, при котором при максимальной скорости сушки продукт не будет подгорать и при минимальной скорости процесса требуемая влажность будет достигнута. Длительность обезвоживания в условиях радиационного подвода теплоты при сублимации вызвана тем фактом, что в периоде убывающего энергоподвода энергия передается кондукцией через высушенный слой, который имеет низкий коэффициент эффективной теплопроводности.

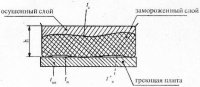

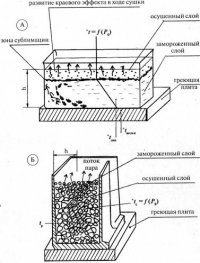

Одним из методов ускорения сушки является энергоподвод не через осушенный, а через замороженный слой, который имеет в 50 раз большую теплопроводность. Вне зависимости от того, что температура сублимации и греющей поверхности имеет незначительный перепад, интенсификация процесса хорошо видна (рис. 2). Одно из самых распространенных технических решений для создания сушки «через замороженный слой» пастообразного или жидкого продукта – это индукция внутренней поверхности боковых стенок противней материалами, которые имеют низкую теплопроводность. Для этого можно приклеить пенопласт к стенкам противней. Главное, чтобы материал не вступал в реакцию с продуктами на противне.

|

|

|

Рис. 2. Схема развития процесса сушки при кондуктивном теплоподводе: |

Более детально остановимся на процессе сушки материалов на противнях, которые помещаются на полки промышленной сублимационной установки.

В реальности при сублимационной сушке с кондуктивным подводом энергии наблюдается неравномерность распределения тепловых потоков, передающихся от теплоподводящих поверхностей материалу. Чаще всего противень с материалом касается греющей поверхности в точках, которые расположены в случайном порядке (рис. 3). Причина тому простая – деформация самих противней.

Поток тепла будет распространяться от точки контакта противня с греющей поверхностью. В связи с этим материал, который расположен вблизи данных точек, будет высушиваться первым.

Спустя какое-то время участок с частично высушенным материалом, имеющим низкую теплопроводность, создаст дополнительное сопротивление для переноса тепла. Это приведет к тому, что поток тепла, который расходуется на сублимацию данных участков, будет перемещаться к другим зонам.

Когда продукт, который расположен рядом с местами контакта, высыхает, дальние слои все еще продолжают высушиваться. Такая неравномерность приводит к увеличению продолжительности процесса.

Установлено, что длительность периода сублимации некоторого слоя подвергнутого замораживанию продукта h можно описать формулой:

,

,

где  - удельная теплота фазового перехода, кДж/кг;

- удельная теплота фазового перехода, кДж/кг;  - количество льда, который удаляется при фазовом переходе «лед-пар», кг/м3;

- количество льда, который удаляется при фазовом переходе «лед-пар», кг/м3;  - эффективная теплопроводность замерзшего слоя, Вт/м.к;

- эффективная теплопроводность замерзшего слоя, Вт/м.к;  – температура продукта в зоне сублимации, °С, причем

– температура продукта в зоне сублимации, °С, причем  ;

;  – температура у дна противня, °С.

– температура у дна противня, °С.

Из уравнения следует, что при остальных равных условиях,  находится в зависимости от температурного напора

находится в зависимости от температурного напора  в замороженном слое. На рис. 3 изображается, что температура, которую имеет дно противня

в замороженном слое. На рис. 3 изображается, что температура, которую имеет дно противня  , может иметь различные значения. Когда контакт дна противня и греющей плиты хороший, то их температуры примерно одинаковы, т.е.

, может иметь различные значения. Когда контакт дна противня и греющей плиты хороший, то их температуры примерно одинаковы, т.е.  .

.

Если между дном противня и плитой имеется зазор, то температура плиты становится больше температуры дна противня. Так как процесс сушки происходит при низкой температуре греющих плит (примерно 55°С), что особенно характерно для установок, в которых используется жидкий теплоноситель, радиационная составляющая в тепловом потоке маленькая и не сможет компенсировать неравномерность контакта между плитой и противнем.

На основе экспериментов по сушке материала в условиях с кондуктивным подводом теплоты установлено, что разница в длительности сушки отдельных слоев достигает 20%. Эти флуктуации распределяются в сублимационной камере случайно.

По экспериментальным данным определили и длительность промышленной сушки определенного для каждого противня количества льда, а также в целом для всей поверхности.

Эксперименты велись на установке «Эдвардс». Полученные данные являются подтверждением тому, что вынужденно приходится увеличивать длительность сушки, чтобы получить продукт с одинаковой влажностью во всем объеме.

Существует три пути для устранения недостатков, которые наблюдаются в реальном процессе. Первый – создать идеальный контакт между плитой и противнем. Но на практике он не может быть реализован, ведь противень будет неизбежно деформироваться.

Вторым способом является сушка в условиях только радиационного энергоподвода при расположении противней с расстоянием от поверхности плит в 2-3 миллиметра. Сушку необходимо проводить при повышенной температуре плит.

Третий путь – это использование противней, которые имеют более толстое дно. Толщины и теплопроводности должно быть достаточно для релаксации температурных колебаний, которые вызваны неравномерностью контакта дна противня и греющей плиты.

Материал подготовлен по книге: Сушка сырья: мясо, рыба, овощи, фрукты, молоко. Учебно-практическое пособие. Серия "Технологии пищевых производств" /Семенов Г.В., Касьянов Г.И. — Ростов н/Д: издательский центр "МарТ", 2002. — 112 с.

Сушилки для пищевой

Сушилки для пищевой